pvc-asso.ir

استابلایزرهای جدید برای لوله و اتصالات PVC / CPVC

در حال حاضر، لوله و اتصالات PVC با استفاده از طیف گستردهای از پایدارکنندهها تولید میشوند، در حالی که CPVC تنها با استفاده از پایدارکنندههای قلع تولید میشود. هدف این مقاله، معرفی نوع جدیدی از پایدارکنندههای حرارتی(تقویت کننده) است که در ترکیب با پایدارکننده قلع مورد استفاده قرار میگیرند.

در حال حاضر، لوله و اتصالات PVC با استفاده از طیف گستردهای از پایدارکنندهها تولید میشوند، در حالی که CPVC تنها با استفاده از پایدارکنندههای قلع تولید میشود. هدف این مقاله، معرفی نوع جدیدی از پایدارکنندههای حرارتی(تقویت کننده) است که در ترکیب با پایدارکننده قلع مورد استفاده قرار میگیرند.

سرویس ترجمه انجمن لوله و اتصالات پی وی سی:

چکیده

در حال حاضر، لوله و اتصالات PVC با استفاده از طیف گستردهای از پایدارکننده ها تولید میشوند، در حالی که CPVC تنها با استفاده از پایدارکننده های قلع تولید میشود. هدف این مقاله، معرفی نوع جدیدی از پایدارکنندههای حرارتی(تقویت کننده) است که در ترکیب با پایدارکننده قلع مورد استفاده قرار میگیرند.

در کمال تعجب مشاهده شد که این محصول به همراه پایدارکننده قلع آلی سبب بهبود خواص حرارتی شده، نقطه نرمی را افزایش داده و موجب کاهش قیمت فرمولاسیون میگردد. این محصول همچنین می تواند به عنوان یک بلوک ساختمانی در استابلایزرهای آلی کلسیم (COS) برای کاربرد در PVC و CPVC استفاده شود؛ این ماده باعث افزایش طولانی مدت پایداری حرارتی شده، اجازه میدهد بیشترین حد انتظار فنی در تزریق اتصالات PVC و CPVC به دست آید. ماده جدید برپایه نمک دی کربوکسیلیک اسید سدیم غیرسمی و مطابق با مناسبترین آییننامهها برای کاربردهای در تماس با مواد غذایی است.

مقدمه

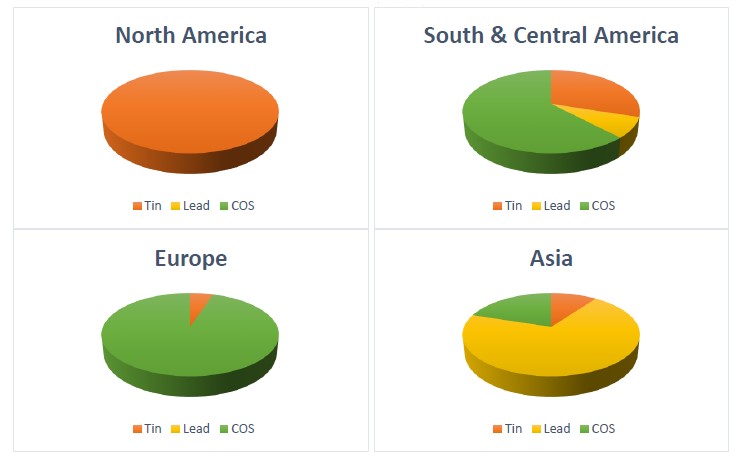

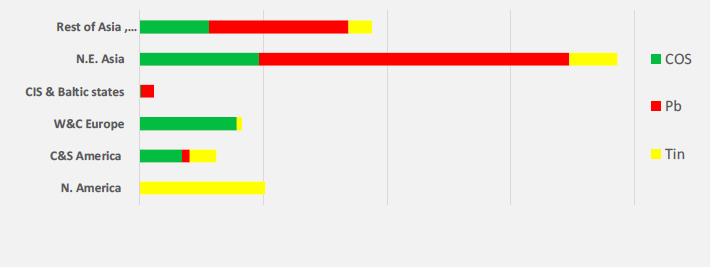

تقریبا از 43 میلیون تن مصرف بازار جهانی رزین PVC، حدود 18 میلیون تن در کاربرد تولید لوله و اتصالات استفاده میشود. نوع استابلایزر مصرفی، بستگی به منطقه جغرافیایی دارد.

شکل 1. بازار PVC بر اساس ناحیه جغرافیایی و نوع استابلایزر مصرفی

و در نمودار زیر میزان مصرف جهانی پایدارکنندهها در لوله و اتصالات نشان داده شده است.

شکل 2. بازار جهانی لوله و اتصالات PVC براساس ناحیه جغرافیایی و نوع استابلایزر مصرفی

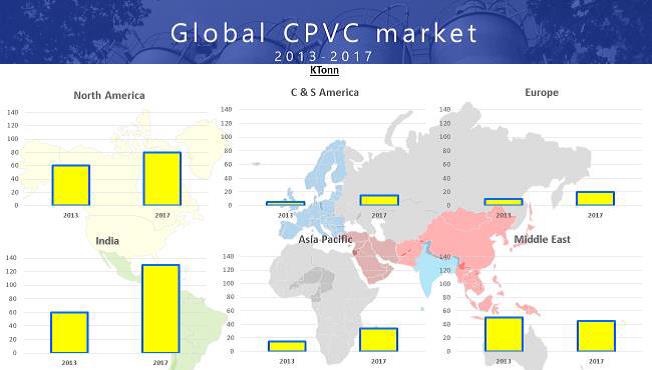

بازار CPVC در 10 سال گذشته رشد چشمگیری داشته به طوری که در سال 2017 به مقدار مصرفی آن به 350000 تن رسیده و کشور هند اصلیترین مصرفکننده این ماده در جهان میباشد.

شکل 3. بازار جهانی CPVC (2013-2017)

معمولاً چندین نوع استابلایزر در ساخت لولهها و اتصالات PVC استفاده میشود. استفاده از پایدارکنندههای مختلف برپایه منطقه جغرافیایی است. در عوض، برای ایجاد پایداری در CPVC، معمولاً از مشتقات آلی قلع (عمدتاً دی ـ بوتیل قلع و دیمتیل قلع مرکاپتیدها) که مستقل از منطقه جغرافیایی میباشند، استفاده میشود.

نتایج تجربی

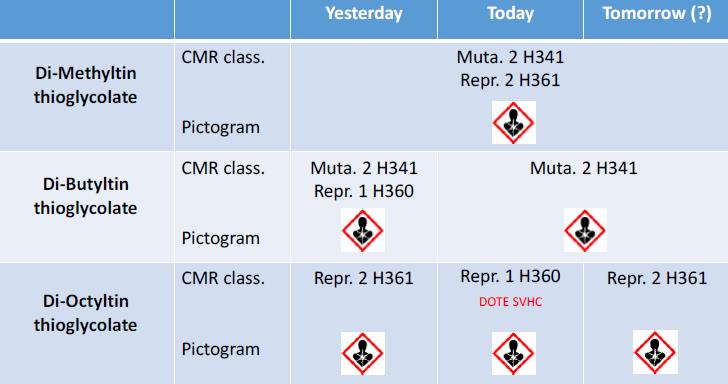

استابلایزرهای قلع مورد استفاده برای پایدارکردن CPVC با توجه به بازارهای مختلف، ممکن است تغییر کنند. تیوگلیکولاتهای بوتیل قلع و تیوگلیکولاتهای متیل قلع در ایالات متحده و آسیا مورد استفاده قرار میگیرند اما تیوگلیکولاتهای اکتیل قلع در اروپا مورد استفاده قرار میگیرند.

*DOTE: دی اکتیل قلع 2ـ اتیل هگزیل تیوگلیکولات

**CMR: عامل سرطانزایی

*** SVHC: مادهای بسیار سرطانزا

شکل 4. CPVC: طبقهبندی CMR انواع مختلف پایدارکنندههای دیآکتیل قلع

همانطور که مشاهده میشود، طبقهبندیهای مختلف غیرمرتبطی بین سه دسته دی آلکیل قلعی که میتوانند برای پایداری در CPVCها استفاده شوند، وجود دارند. ما میتوانیم تفاوتهای نسبتاً کوچکی را در مورد عملکرد مواد پایدارکننده حرارتی، بین انواع مختلف پایدارکنندههای قلع مشاهده کنیم.

شکل 5. پایداری حرارتی دینامیک در پلاستوگراف برابندر

علاوه بر این، ما باید ویژگیهای زیر را در نظر بگیریم:

1. پایدارکنندههای متیل قلع بسیار فرار هستند، از این رو استفاده از آنها در هنگام اختلاط و فرآیند میتواند افراد را در معرض خطر قرار دهد.

2. پایدارکنندههای اکتیل قلع دارای کمترین میزان قلع هستند، بنابراین برای حفظ همان مقدار پایداری حرارتی باید مقدار آنها افزایش یابد و این میزان افزایش نباید تأثیر مخربی بر ویکات (و بر هزینه) داشته باشد.

3. پایدارکنندههای بوتیل قلع سازگاری بیشتری دارند، به همین دلیل آنها رایجترین سیستم مورد استفاده در آمریکای شمالی هستند.

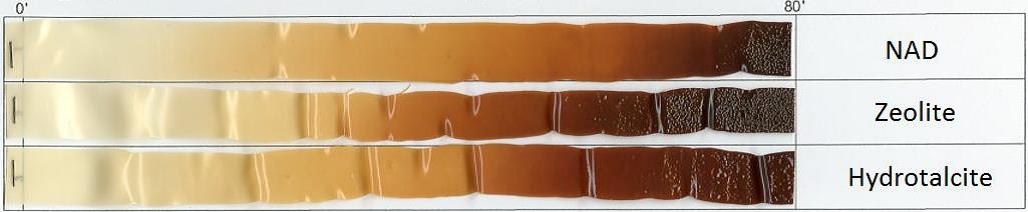

چندین ماده مختلف برای بهبود عملکرد پایدارکنندههای قلع در PVC و CPVC مورد بررسی قرار گرفتند، اما معمولاً تأثیر این مواد تقویتکننده به عنوان یک پایدارکننده حرارتی نسبتاً ضعیف است. از مؤثرترین مواد مورد استفاده به عنوان تقویتکننده پایداری حرارتی، میتوان به مواد معدنی مصنوعی مانند زئولیت یا هیدروتالسیتها اشاره کرد. دستهای از نمکهای اسیدهای کربوکسیلیک سدیم، به عنوان مثال سدیم آدیپات (NAD)، دارای عملکرد فوق العادهای هنگام ترکیب با قلع نه تنها در PVC بلکه در CPVC میباشند.

شکل 6. پایداری حرارتی دینامیک در پلاستوگراف برابندر

آزمایش پایداری حرارتی دینامیک، مزیت استفاده از این نمکهای اسید دی کربوکسیلیک سدیم در مقابل زئولیت را نشان میدهد.

اخیراً چند نوع پایدارکننده کلسیم آلی (COS) به عنوان جایگزین برای پایدارکنندههای قلع مورد بررسی قرار گرفته است.

با این حال پایدارکنندههای COS معمولی توسعهیافته برای کاربرد در PVC، عملکرد نسبتاً ضعیفی را در فرمولاسیون CPVC نشان میدهند.

به عنوان مثال سیستمهای COS برپایه هیدروتالسیت به دلیل دمای فرایندی بسیار بالا موجب ایجاد فوم در اکستروژن لوله ها میشوند.

نسل جدیدی از پایدارکننده های آلی کلسیم برای ایجاد پایداری حرارتی مناسب در فرایند CPVC تولید شده است. با کمال تعجب نمک سدیم اسیدهای دی کربوکسیلیک عملکرد بسیار خوبی را در تولید پایدارکنندههای کلسیم ـ روی و آلی برای CPVC نسبت به پایدارکنندههای ثانویه که معمولاً از نوع هیدروتالسیت یا زئولیت می باشند، نشان دادند. در ادامه مقایسه میان استابلایزرهای COS حاوی انواع مختلفی از پایدارکننده های ثانویه ارائه شده است.

شکل 7. پایداری حرارتی استاتیک

عملکرد فوقالعاده نمکهای سدیم را میتوان به دلیل ساختار منحصر به فرد CPVC توضیح داد. مهمترین نقص در PVC وجود اتم کلر نوع سوم است که از تشکیل شاخه در طی پلیمریزاسیون و اتمهای کلر آلیلی حاصل میشوند.

تخریب PVC در این نقاط نقص شروع میشود. تخریب PVC به دلیل جداشدن هیدروکلریک اسید در طی فرایند، دِهیدروکلریناسیون نامیده میشود. جداشدن HCl باعث ایجاد نقایص جدید میشود. در صورت عدم استفاده از پایدارکننده، این فرایند طی یک مکانیزم شبیه زیپ ادامه مییابد و اسید هیدروکلریک و پیوندهای دوتایی تشکیل میشود.

در CPVC نقص اصلی کلر سوم و اتمهای کلرید اصلی است و این امر سبب مکانیسمها و سرعت های مختلف تخریب در مقایسه با PVC میشود.

نتایج

نمکهای سدیم دی کربوکسیلیک اسید ، به عنوان مثال آدیپات سدیم، عملکرد عالی به عنوان تقویتکننده پایداری حرارتی در ترکیب با پایدارکنندههای قلع نشان دادند. پایدارکنندههای آلی جدید کلسیم (COS) توسعه داده شدند و هر دو سیستم کلسیم ـ روی و آلی عملکرد خوبی در پایداری CPVC نشان دادند. به ویژه سیستمهای COS بر پایه نمکهای دی کربوکسیلیک اسید سدیم عملکرد فوق العادهای دارند و میتوانند جایگزین مناسبی برای پایدارکنندههای قلع باشند و امروزه در فرمولاسیونهای PVC و CPVC استفاده میشوند.

ترجمه: سمیه صلاحی از شرکت پارس پولیکا

x150(h)px(1).gif)

.gif)

.gif)

نظرات