pvc-asso.ir

خصوصیات حرارتی مکانیکی کامپوزیت pvc تقویت شده با ذرات موز به عنوان مواد لوله کشی (1)

تلاش محققان در جستجوی کامپوزیتی به عنوان مواد لوله است که کاربرد بالقوه ای در صنعت نفت (شبکه توزیع) و کاربردهایی در لوله های آب خانگی دارد.

تلاش محققان در جستجوی کامپوزیتی به عنوان مواد لوله است که کاربرد بالقوه ای در صنعت نفت (شبکه توزیع) و کاربردهایی در لوله های آب خانگی دارد.

سرویس ترجمه انجمن لوله و اتصالات پی وی سی:

چکیده :

کامپوزیت pvcتقویت شده با ذرات موز، با مواد کم هزینه همراه با وزن سبک و ویژگی های مکانیکی بسیار خوبی توسعه پیدا کرد . نمونه مواد کامپوزیت با ذرات موز ( ریشه) به عنوان تقویت کننده با استفاده از فشرده سازی قالبی تولید شد. کامپوزیت با ویژگی مکانیکی بهینه شده (حداقل استحکام Mpa42) تخمین زده شده که دارای تنش بلند مدت 25Mpa ، متناظر با 40 درصد از دست دادن استحکام در طول یک دوره 32 ساله است.

این کامپوزیت دارای فرمولاسیون 8 درصد ذرات ریشه موز،72 درصد ماتریس pvc و 20 درصد خاک رس Kankara (فیلر) با جذب آب 0.79 درصد، مدول یانگGPa 1.3 و دانسیته g/cm3 1.24 است. تجزیه و تحلیل های حرارتی نشان داد که اجزای تقویت کننده/ فیلر در کامپوزیت پایداری حرارتی کامپوزیت را تا 38.6 درصد بیشتر از pvc خالص افزایش می دهد. کامپوزیت پایداری خزشی بهتری در دماهای بالاتر نسبت بهpvc دارد. پیش بینی عملکرد طولانی مدت TTS( زمان – انطباق دما) در c°50 نشان داد که این کامپوزیت فرضیه WLF با کاهش سفتی حلقوی به GPa 0.65تایید می کند و در یک دوره تخمین زده شده بیش از 100 سال استفاده، عملکرد بلند مدت بهتری نسبت به مواد لوله pvc نشان میدهد. در مقایسه با مواد لوله کشی مرسوم نشان داده شد که این کامپوزیت صرفه جویی در قیمت در هر متر طول تا 84 درصد و 42 درصد زمانی که با لوله های فولاد کربنی و مواد pvc مقایسه می شود، خواهد داشت.

مقدمه :

لوله های فولادی مرسوم که در صنعت نفت استفاده می شود به دلیل هزینه های نگهداری بالا، خوردگی و دوره عمر کوتاه رو به زوال هستند . هزینه های سالانه کلی حاصل از خوردگی در صنعت نفت و گاز 1.372 بیلیون دلار تخمین زده شده است و 589 میلیون دلار ، مربوط به هزینه های لوله کشی و تجهیزات است، هزینه لوله های چاه مبالغ هنگفتی حدود 463 میلیون دلار و 320 میلیون دلار برای کنترل زنگ زدگی مصرف شده است .

انتظار می رود که کاربرد لوله های کامپوزیت ، منجر به کاهش وسیعی از ضررهای اقتصادی ( به علت خوردگی و هزینه های بالای نگهداری) شود و فرصت های جدید سرمایه گذاری را بهبود دهد . یک کامپوزیت ( مواد کامپوزیت) تریک دو یا چند ماده مشخص به منظور ایجاد مواد جدید مقاوم تر و سبک تر ( وزن قابل مقایسه ای کمتر) و کاربرد آسانتر نسبت به مواد جایگزین دیگر مانند پلاستیک و فلز است.

تحقیق در مورد مواد لوله کشی به اندازه شبکه های لوله کشی در آمریکا و اروپا و روسیه که تا حدود 1200000 کیلومتر اجرا می شود،مهم است . کامپوزیت عمدتا شامل ماتریس و تقویت کننده ها می شود به علاوه ممکن است جز سومی به عنوان فیلر را در بر گیرد .فیلر در طول فرایند ساخت با ماتریس ادغام می شود و ممکن است لزوما ویژگی های مکانیکی را نسبت به برخی ملاحظات مورد نظر بهبود ندهد. مثال هایی در مورد فیلر ریزدانه های شیشه ای میان تهی ای هستند که برای کاهش وزن به کار می روند، یا ذرات میکا و رس که برای کاهش هزینه به کار می روند.

کارهای گوناگونی برای توسعه و توصیف کامپوزیت ها انجام شده است. Nuher و همکاران در سال 2014 فیبر پالمی تقویت شده با کامپوزیت آکریلو نیتریل بوتادی ان استایرن (ABS) با استفاده از دستگاه قالبگیری تزریقی توسعه دادند و مشاهده کردند که چگالی و جذب آب با افزایش درصد محتوای فیبر افزایش می یابد، در حالی که استحکام کششی و استحکام خمشی (به استثنای 5 درصد از محتوای فیبر) کاهش می یابد.

Sapaum و همکاران در سال 2005 فیبر موز تقویت شده با کامپوزیت اپوکسی را توسعه دادند و ویژگی های مکانیکی آن را تعیین کردند. آزمون های کششی و خمشی انجام شد و حداکثر تنش و مدول یانگ به ترتیبMPa 25.18 وGPa 2.69 مشخص گردید. آزمون خمشی در حداکثر بار N36.3 مشاهده گردید . Oseghale در سال 2011 کاربرد لوله کامپوزیت تقویت شده(RCT)را با شیشه تقویت شده با اپوکسی(GRE) برای گاز مایع به عنوان یک جایگزین لوله های عمدتا فولادی و پلاستیکی ارزیابی کردند.

ماهیت کامپوزیت های ماتریس پلیمر ویسکوالاستیک است و بنابراین انطباق زمان دما(TTS) تکنیک مفیدی درپیش بینی عملکرد طولانی مدت آن است. Challa and

Progelhof در سال 1995 تاثیر دما را بر روی ویژگی های خزشی پلی کربنات بررسی کردند و رابطه ای را بر طبق تئوری آرنیوس به منظور توسعه منحنی های پیشرفته خزشی توسعه دادند.. Pooler در سال 2001، TTS را برای فیبر-چوب تقویت شده با HDPE به کار گرفت و نتیجه گرفت که این ماده از لحاظ حرارتی ساده و فقط یک جا به جایی افقی برای به درستی قرار گرفتن داده خزشی کافی است. آنالیزهای مکانیکی دینامیکی(DMA) برای تعیین فاکتورهای جابه جایی با تنها منحنی های مدول ذخیره با چشم پوشی از دیگر پارامترهای ویسکوالاستیک مورد استفاده قرار گرفت.

بیشتر مقالات درباره ی لوله های کامپوزیت بر روی لایه فیبری تقویت شده لوله های کامپوزیتی تمرکز دارند. Bakaiyan در سال 2009 لوله های کامپوزیتی چند لایه رشته پیچی شده را توسعه داد و فشار داخلی و اثر مکانیکی- حرارتی آن را تجزیه وتحلیل کرد. Xia در سال 2001 لوله های کامپوزیتی ساندویچی با فیبر تقویت شده رشته پیچ را توسعه داد و آن را بر اساس فشار درونی و بار مکانیکی حرارتی مورد آنالیز قرار داد.

تقاضا برای مواد مهندسی با چگالی پایین خواص ویژه بالا ، خوردگی حداقل و هزینه ی پایین برای کاربردهای جوی و صنایع ماشینی رو به افزایش می باشد . در این مطالعات ذرات ریشه موز نیجریه ای به عنوان تقویت کننده در ماتریس پلی وینیل کلراید ترموپلاستیک استفاده می شود و بعنوان ماده ای با خاصیت قلیایی که عملکرد فیبرهای ماتریس در برهم کنش با کامپوزیت تولید شده را بهبود می دهد . کامپوزیت شامل سه جزء ساختاری است که شامل PVC به عنوان ماتریس ، ذرات ریشه موز به عنوان تقویت کننده و خاک رس کانکارا کائولین به عنوان فیلر شناخته شده اند .

خاک رس کانکارا کائولین در کانکارا ، ایالت کاتسینا در نیجریه شمالی به وفور یافت می شود و در بیشتر بازارهای نیجریه ی شمالی قابل دسترس می باشد . به طور طبیعی انواع رس مقاوم در برابر زنگ زدگی هستند . اجزای مصنوعی و طبیعی به طور گسترده ای در توسعه ی مواد کامپوزیت استفاده می شوند .

پلی وینیل کلراید (PVC) گسترده ترین پلاستیک مورد استفاده است که یکی از بیشترین تولیدات ارزشمند صنایع شیمیایی و بعد از پلی اتیلن دومین محصول ترموپلاستیک تولید شده در سطح وسیع جهانی است . PVC به طور طبیعی در برابر حملات شیمیایی مقاوم است و وزن آن از بیشتر فلزات کمتر است .و در مقایسه با پلیمرهای دیگر مانند HDPE , LDPE ABS و فلزات دیگر ( پودر آلومینیوم، منیزیم وآهن) کم هزینه تر است .

فیبرهای طبیعی به وفور در نیجریه بخصوص از منابع گوناگونی مانند ریشه های گیاهان یافت می شوند. تقویت کننده های طبیعی مزایای بیشتری نسبت به تقویت کننده های مصنوعی دارند که منجر به تراز طبیعی پیوندهای کربن - کربن و همچنین استحکام قابل توجه ، سفتی ، چگالی پایین ، هزینه ی کم و زیست تخریب پذیری آن میشود.

تلاش محققان در جستجوی کامپوزیتی به عنوان مواد لوله است که کاربرد بالقوه ای در صنعت نفت (شبکه توزیع) و کاربردهایی در لوله های آب خانگی دارد. اجزای مواد لوله برای به حداقل رساندن اثرات زنگ زدگی و وزنی در مقایسه با لوله های فولادی مرسوم که در صنعت نفت مورد استفاده قرار می گیرد، انتخاب می شود .

2-بخش تجربی

2-1مواد

مواد بر اساس قابلیت دسترسی ، وزن و مقاومت در برابر زنگ زدگی انتخاب می شوند . مواد به کار گرفته شده ، رس کانکارا کائولین(200گرم) ، پودر پلی وینیل کلراید (PVC, 500 g) ،ریشه ی موز(200 گرم) ، هیدروکسید سدیم، یک اینچ لوله PVC ، قالب فولادی و آب مقطر می باشد .

2-2آماده سازی:

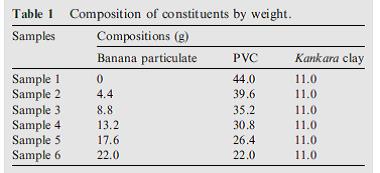

ریشه ی موز در برابر نور خورشید تمیز و خشک می شوند . سپس فیبرها به صورت دستی با مالیدن به یک سطح ناهموار برداشته می شوند و با هیدروکسید سدیم M1.5 به منظور افزایش چسبندگی میانی فیبره- ماتریس تمیز می شوند و بعد در مقابل نور خورشید خشک می شوند. سپس فیبرها با سایز غربالگری 130 میکرومتر غربال می شوند .خاک کانکارا با همین سایز غربالگری غربال می شود . چگالی ذرات موز و خاک رس کانکارا کائولین تعیین شد و از دانسیته واقعی استانداردg/cm3 1.35 استفاده شد. دانسیته ذرات موز و خاک رس کانکارا به ترتیب 0.6 و 1.8 g/cm3 تععین شد. نسبت ترکیب ذرات موز و PVC متفاوت است . ذرات از 32 درصد ، 24 درصد ، 16 درصد ، 8 درصد و 0 درصد متغیر است و نسبت PVC هم بر همین اساس از 48 درصد ، 56 درصد ، 64 درصد ، 72، و 80 درصد تغییر می کند .خاک رس کانکارا به صورت ثابت 20 درصد است. ترکیب اجزا از لحاظ وزنی در جدول 1 داده شده است.

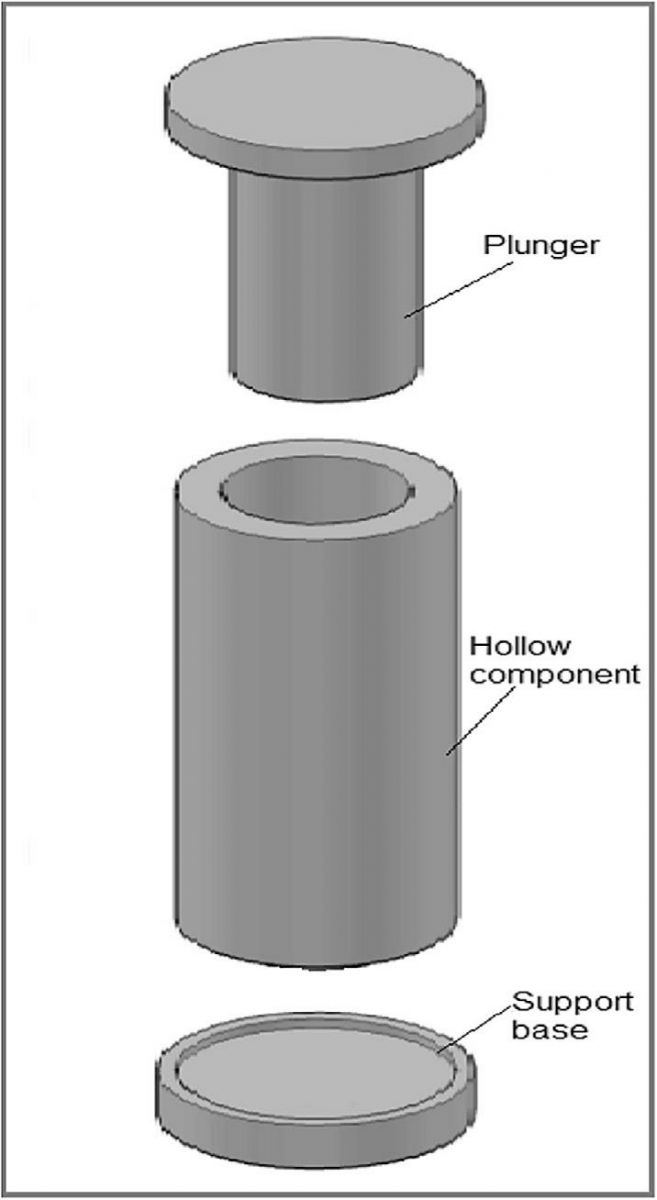

قالب با این مواد پر می شود که بعد از تراکم داغ ، کامپوزیت به نصف حجم اولیه خود به منظور تضمین فشردگی عالی( عاری از منافذ بین اجزای تشکیل دهنده) کاهش می یابد . همانطور که در شکل 1 نشان داده شده است .موادی که برای قالب به کارگرفته می شود فولاد کربنی است .اندازه شیارها برای قالب 40*120mm می باشد .

شکل 1-قالب کامپوزیت

2-3 فرآیند قالب گیری فشاری

این فرآیند با دستگاه متراکم سازی Carver-3851 انجام می شود. هر نمونه در دمای c 220 و فشار تراکمی 20.7 Mpa به مدت 20min فشرده شد . علت استفاده از این دما این بود که در آزمایشات اولیه در دمای بالاتر از این دما باعث سوختگی محصول تولیدی می شد و دماهای پایین تر از آن نیز فشردگی کمتری از محصول را می داد .

فشار تراکمی( (20.7Mpaحداکثر فشار وارد شده بر اولین نمونه های آزمایشی بود(کاهش حجم قالب تا نصف حجم اولیه) و با نمونه های باقی مانده همخوانی داشت. نمونه های به دست آمده خنک شدند و برای آماده سازی در آزمونهای ویژگی ها ماشین کاری شدند.

ادامه دارد...

-----

بیشتر بخوانید

لوله چیست؟ پی وی سی Pvc چیست؟ معرفی انواع لوله های پی وی سی

کاربرد انواع لوله ها / چگونگی انتخاب مواد ترموپلاستیک مناسب برای لوله کشی صنعتی

عمر طولانی لوله های پی وی سی ( PVC )

نقایص در فرایند اکستروژن و تاثیر بر کیفیت محصول

معرفی لوله های pvc شفاف مقاوم در برابر uv

.gif)

.gif)

نظرات