pvc-asso.ir

صرفه جویی مواد اولیه در تولید لوله پلاستیکی

از آنجا که قیمت مواد اولیه بخش عمده هزینه ی تمام شده ی لوله های پلاستیکی است، به همین دلیل تولید کنندگان لوله برای دستیابی به کمترین قیمت، میزان ضایعات و اضافه وزن را بررسی می کنند. میزان ضایعات، اکثرا" به عنوان ضایعات راه اندازی شناخته می شود.

از آنجا که قیمت مواد اولیه بخش عمده هزینه ی تمام شده ی لوله های پلاستیکی است، به همین دلیل تولید کنندگان لوله برای دستیابی به کمترین قیمت، میزان ضایعات و اضافه وزن را بررسی می کنند. میزان ضایعات، اکثرا" به عنوان ضایعات راه اندازی شناخته می شود.

واحد کارشناسی فنی انجمن لوله و اتصالات پی وی سی:

اما ضایعات، شامل لوله هایی که دارای نقاط سوختگی ، لکه های سیاه وغیره هستند نیز می باشد.

اگر این مقدار ضایعات 10- 15 درصد محاسبه شود، غیرعادی نیست. اضافه وزن، کل وزن لوله ای است که منجر به تولید لوله ای سنگین تر نسبت به لوله ای با حداقل قطر و ضخامت دیواره استاندارد، شده است. اکثر تولید کنندگان لوله، وزن لوله ی بیشتر از مقدار تعیین شده در استاندارد، را اضافه وزن می دانند. با این حال، تولیدکنندگان لوله، اضافه وزن را در لوله های PVC تا 5٪ و در لوله PE تا 5/8٪ می پذیرند

با به کارگیری کنترل کننده های پیشرفته، مانند اسکنرهای ضخامت دیواره و کشنده روی خط تولید، کنترل وزنی مواد اولیه در جریان ثابت حجمی به اکسترودر و حرارت مرکزی خودکار روی سرقالب، اضافه وزن را می توان به مقدار قابل توجهی کاهش داد و هزینه کار انجام شده را نیز کم کرد. در اکثر خطوط اکستروژن، دستگاه های کاهش دهنده میزان ضایعات و اضافه وزن، زمان بازگشت سرمایه کمتر از 12 ماه دارند.

با استفاده از راهبردهای کنترل پیشرفته، که با تعریف "صنعت4.0 " مطابقت دارد، نه تنها کاهش میزان ضایعات و اضافه وزن، بلکه بهینه سازی خروجی و مصرف انرژی نیز امکان پذیر است.

با مقایسه مداوم تنظیمات و مقادیر واقعی با مقدار بهینه محاسبه شده، اپراتورها و مدیریت دائماً به بهترین اطلاعات کیفی دسترسی پیدا خواهند کرد تا از بهترین عملکرد اطمینان حاصل کنند. استفاده از این فناوری در طول شروع و توقف فرآیند اکستروژن، در به حداقل رساندن میزان ضایعات شروع و توقف کمک می کند.

جمع آوری مداوم مجموعه گسترده ای از داده ها در خط اکستروژن، تجزیه و تحلیل داده های گسترده را امکان پذیر می سازد که بتوان دلایل ریشه ای عملکرد غیر بهینه را کشف ، شناسایی و حذف کرد.

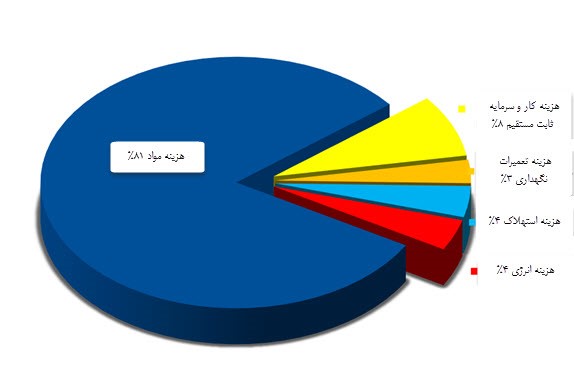

برای لوله پلاستیکی دارای دیواره سخت، عامل اصلی در قیمت تمام شده، بدون شک هزینه مواد است.

هزینه معمول در تولید لوله پلاستیکی

حداقل سه جریان مختلف اتلاف مواد وجود دارد که می توان مورد بحث قرار داد:

• ضایعات شروع و توقف

• مردودشدن لوله در حین تولید

• اضافه وزن لوله

یک تفاوت عمده بین اضافه وزن و ضایعات لوله وجود دارد: بیشتر ضایعات دوباره به جریان مواد باز می گردند. اما اضافه وزن فقط ضرر است: مواد زیادی از کارخانه خارج می شوند و به طور کلی مشتری هزینه ای برای این مواد نمی پردازد.

بیشتر تولید کنندگان لوله های پلاستیکی، ضایعات و اضافه وزن را ثبت و بررسی می کنند. ثبت مقدار ضایعات پیچیده نیست: ضایعات، تمام مواد پلاستیکی است که از خط تولید خارج می شوند ونمی توان آن را مشخصاً به عنوان لوله فروخت.

وقتی از اضافه وزن صحبت می شود، توجه شود که تعریف واضحی از این مقدار وجود ندارد. اضافه وزن، به عنوان تفاوت بین وزن واقعی لوله و وزن لوله مرجع محاسبه می شود. با این حال، تعریف وزن لوله مرجع می تواند از یک تولید کننده لوله به دیگری کاملاً متفاوت باشد.

استفاده از حداقل قطر لوله و ضخامت دیواره به عنوان وزن لوله مرجع توصیه می شود. این بدان معنی است که ما باید بپذیریم که اضافه وزن صفر هرگز به دست نخواهد آمد .

به منظور ثبت دائمی وزن واقعی لوله، خروجی واقعی و همچنین سرعت خط، باید اندازه گیری شود. اندازه گیری خروجی واقعی بوسیله دستگاه کنترل وزنی به دقت انجام می شود.

اندازه گیری سرعت خط نیز با استفاده از یک چرخ پالس یا دستگاه لیزر صورت می گیرد.

با تقسیم خروجی بر سرعت خط، وزن لوله محاسبه می شود.

با اضافه کردن قطر، ضخامت دیواره و چگالی مواد به سیستم جمع آوری داده ها، همراه با

وزن واقعی لوله ، اضافه وزن واقعی محاسبه می شود. ثبت دائمی این مقدار به عنوان پارامتری برای عملکرد تولید توصیه می شود.

اگر اضافه وزن در این تعریف 2 تا 3 % باشد، چیزی را تغییر ندهید! فقط مدام چک کنید که این رقم ثابت باقی بماند. در اینصورت شما کارتان را عالی انجام داده اید!

تولید کنندگان لوله باید بدانند که هزینه مواد برای یک خط اکستروژن متوسط، نزدیک

10 برابر ارزش آن خط است. این بدان معنی است که کاهش اضافه وزن از 14 % تا 4 % باعث صرفه جویی در سرمایه گذاری یک خط کامل فقط در 1 سال می شود!

قطر و ضخامت دیواره

به طور کلی، اضافه وزن ناشی از قطر، محدود است. در اکستروژن لوله، قطرلوله بستگی به قطر کالیبراتور و تا حد کمی به هد فشار و خلاء آن دارد. به شرط آنکه کالیبراتور دارای ابعاد استاندارد باشد، قطر لوله میتواند از طریق فشار به قطر مورد نظر تنظیم شود که به منظور ایجاد تناسب بهینه برای کاربر نهایی عموماً از لحاظ مشخصات، بزرگتر از میزان حداقل است. این اضافه وزن به طور کلی کمتر از 0.5% است.

اضافه وزن در ضخامت دیواره به دلایل مختلف اتفاق می افتد.

اسکنرچرخشی فراصوت دیواره لوله، دستگاه مهمی برای روئیت آن چیزی است که در فرایند اکستروژن اتفاق می افتد. به طوریکه اسکنر چرخشی (برای قطر لوله های از 32 میلی متر تا 1600 میلیمتر یا حتی بزرگتر) به صورت مارپیچ اطراف لوله می چرخد، معمولاً، هر قسمت از دیواره لوله بررسی می شود. با اسکنر استاتیک، بخشهایی از لوله بررسی می شود. مزیت اسکنر فراصوت استاتیک این است که تغییرات ضخامت دیواره در جهت طول(به عنوان مثال زبری شدید و حالت موجی) تشخیص داده می شوند، جایی که اسکنر چرخشی کلاسیک ممکن است این تغییرات را نشان ندهد.

اسکنر نه تنهاتوزیع ضخامت دیواره ، بلکه تغییرات در ضخامت دیواره را نیز با گذشت زمان نشان می دهد. به این ترتیب، تغییرات مربوط به مواد ، اختلاط و انتقال شناسایی می شوند.

پیشرفت اخیر و جالب توجه، فناوری Terahertz برای اسکن ضخامت دیواره است. فایده این فناوری این است که نیاز به کالیبراسیون دوره ای دستگاه نیست. در این فناوری لوله باید کاملاً خشک باشد زیرا قطره های آب باعث اندازه گیری اشتباه می شوند، بنابراین این فناوری دارای قیمت بالایی است.

هنگامی که تجزیه و تحلیل داده ها، فرآیند تولید را در حال دور شدن از حالت بهینه نشان دهند، کنترل کننده های خط اکستروژن، بایستی هشدار دهند. این هشدارها، فقط شامل اضافه وزن لوله نیست، بلکه برای کلیه پارامترهای فرآیند تولید است. ضمنا،ً فقط هشدارها کافی نیستند: بلکه کنترل کننده ها به اپراتور کمک می کنند تا داده ها را تفسیر کند و مشکلات را برطرف سازد و روند کار را بهبود بخشد. اینها مراحلی هستند که با ایده های "صنعت 4.0" مطابقت دارند.

.gif)

.gif)

نظرات