pvc-asso.ir

نقایص در فرایند اکستروژن و تاثیر بر کیفیت محصول

برای اطمینان از فرایند اکستروژن موفق، تمامی پارامترها باید شناسایی، کنترل و نظارت شوند. با اینکه مطالعه فرایند اکستروژن در جهان رو به بهبود است، اما همچنان یک سری مشکلات در این فرآیند وجود دارد.

برای اطمینان از فرایند اکستروژن موفق، تمامی پارامترها باید شناسایی، کنترل و نظارت شوند. با اینکه مطالعه فرایند اکستروژن در جهان رو به بهبود است، اما همچنان یک سری مشکلات در این فرآیند وجود دارد.

سرویس ترجمه انجمن تولیدکنندگان لوله و اتصالات پی وی سی: در قرن بیستم، تعدادی کارخانه تولیدکننده لوله های اکستروژنی طبق تقاضای مشتری تاسیس شدند. به منظور اطمینان از کیفیت لوله های اکستروژنی تولید شده، نظارت، کنترل و شناسایی تمامی پارامترهای کیفی ضروری شد. برخی از پارامترهای مهم شامل تجهیزات، شرایط عملیاتی، دماها، فشارها، کیفیت قالب و مواد می باشد. با وجود تلاشهای صادقانه تولیدکنندگان، هنوز موانع متعددی در فرایند تولید وجود دارد که منجر به نقص در محصول نهایی می شود. هدف از این مقاله تمرکز بر روی نقص های مختلف در فرایند اکستروژن، شناسایی تاثیر آن بر کیفیت محصول و توصیه هایی برای بهبود فرایند اکستروژن است.

مقدمه :

تولید پلی وینیل کلراید (PVC) 60 سال پیش در اولین کارخانه PVC کشور هند در شهر بمبی در سال 1951 تاسیس گردید. این کارخانه با ظرفیت تولید 6000 تن در سال توسط Calico اداره می شد. در حال حاضر، صنعت PVC هند دارای ظرفیت تولید 1.3 میلیون تن در سال است.PVC یکی از قدیمی ترین انواع پلیمرهای تجاری است که امروزه به عنوان ماده اولیه جهت تولید محصولاتی از جمله لوله ها، مجراها، سیم و کابل، کفپوش ها، پنجره ها و سقف سازی به کار برده میشود. علاوه بر این، استفاده از PVC در بخش های دیگر مانند اتومبیل، پزشکی و مراقبت های بهداشتی، بسته بندی و تجهیزات ورزشی افزایش یافته است. همچنین PVC یک ترموپلاستیک متشکل از 57 درصد کلر و 43 درصد کربن است. این پلیمر نسبت به سایر پلیمرهای تجدیدناپذیر، به نفت خام یا گاز طبیعی وابستگی کمتری دارد، از این رو PVC می تواند به عنوان منبع طبیعی جهت ذخیره پلاستیک در نظر گرفته شود. اگرچه PVC میتواند از هیدروکربنهای مختلف حاوی زغال سنگ تولید شود، در حال حاضر بخش عمده ای از PVC در جهان ترکیبی از اتیلن با کلر است که در نهایت منجر به تولید اتیلن دی کلراید (EDC) میشود، که ماده اولیه برای تولید مونومر وینیل کلراید (VCM) است. پرکاربردترین روش جهت تولید PVC پلیمریزاسیون VCM است.

همچنین PVC با استفاده از کاربید کلسیم نیز تولید می شود که به طور گسترده ای در چین رایج است. طبق گزارش شرکتهای بازاریابی مواد شیمیایی، مصرف PVC در سال 2010، 34.8 میلیون تن و 18درصد از کل مصرف پلیمرها بود. تخمین زده می شود که تقاضای جهانی برای PVC به 44 میلیون تن افزایش یابد و انتظار می رود که ظرفیت جهانیPVC تا سال 2015 به 55 میلیون تن برسد. مطابق منابع صنعتی در هند، تقاضای تولید PVC کشور در حال حاضر 2.08 میلیون تن در سال و ظرفیت تولید 1.33 میلیون تن در سال است. انتظار می رود در سال 2017-2016 مصرف PVC در هند به 3.1 میلیون تن افزایش یابد و ظرفیت تولید PVC در کشور به 1.63 میلیون تن در سال برسد. همانطور که از تعداد تقاضا و عرضه ذکر شده در بالا مشخص است، انتظار می رود که تقاضای PVC فراتر از عرضه باشد.

بخش لوله PVC :

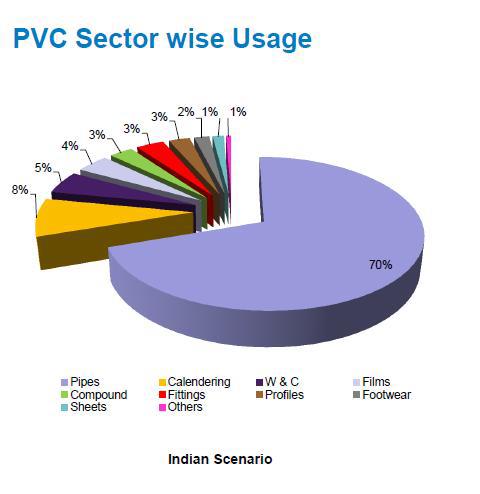

لوله ها بزرگترین بخش استفاده از PVC با سهم تقریبا 70 درصد را به خود اختصاص می دهند. استفاده از PVC در لوله ها منجر به صرفه جویی در انرژی در تمام مراحل از جمله استخراج مواد خام، تولید، حمل و نقل، استفاده و بازیافت می شود. علاوه بر صرفه جویی انرژی، لوله های PVC با کاهش انتشار گاز CO2 به حفاظت از محیط زیست کمک می کنند. همچنین، صرفه جویی در انرژی با استفاده از PVC برای تولید لوله ها به میزان 51.6 میلیون مگاوات ساعت تا سال 2017-2016 خواهد بود که در حال حاضر 31.4 میلیون مگا وات ساعت تخمین زده شده است و 16 میلیون در دوره های 2002 تا 2007 صرفه جویی در انرژی شده است. به همین ترتیب، کاهش در انتشار CO2 در سال 2017-2016 برابر با 182 میلیون تن و 57.7 میلیون تن در سال 2006-2007 و در حال حاضر 110.6 میلیون تن تخمین زده می شود. با توجه به اطلاعات بالا، میتوان نتیجه گرفت که لوله های PVC بخش گسترده ای از نیاز هند را تشکیل میدهد. برای تحقق چنین تقاضای بزرگی، صنایع نیاز به فرایند اکستروژن بهتری دارند. مشاهده شده است که مشکلات بسیاری در فرایند اکستروژن وجود دارد که منجر به محصولات معیوب می شود.

نقصهای رایج شامل مهندسی سیستم/ راه اندازی نادرست، عملکرد نامناسب، نقص در مواد اولیه، مواد افزودنی نامناسب، اختلاط ضعیف، چقرمگی یا شکست مذاب، گرمای بیش از حد، انتشار رطوبت، هوای محبوس و آلودگی است.

فرایند اکستروژن :

فرایند اکستروژن، مواد خام یک پلاستیک جامد را به یک مایع غلیظ مذاب و سپس به یک جامد سخت یا فیلم انعطاف پذیر برای استفاده عملی تبدیل می کند. تجهیزات اکستروژن شامل یک اکسترودر، دای، واحد خنک کننده، و تجهیزات وایندر اکستروژن است.

اکستروژن یک فرایند پیوسته است و فرآیند قالبگیری برخلاف آن یک فرآیند چرخه ای است. اکستروژن برای بسیاری از انواع محصولات پلاستیکی که دارای شکل بیرونی یکنواختی هستند و می توانند پیچیده و بریده شوند، مناسب است. تبدیل مواد خام جامد پلاستیکی به یک سیال غلیظ مذاب در ماردون اکسترودر از طریق عمل برش مکانیکی یک مارپیچ چرخان و گرمای فراهم شده از گرم کننده های دارای مقاومت الکتریکی متصل به قسمت بیرونی ماردون اکسترودر و دای اتفاق می افتد. ترکیبی از عمل برش مکانیکی و چرخشی مارپیچ و گرمای ناشی از گرم کننده های الکتریکی منجر به تغییر مواد خام جامد پلاستیکی به مواد ذوب شده می شود. دو نوع اساسی اکستروژن پلاستیک وجود دارد: اکستروژن مارپیچ و اکستروژن پیستون پرس(RAM).

این بحث به اکستروژن مارپیچ محدود شده است زیرا اکستروژن RAM فقط برای پلاستیک های تخصصی مانند پلی تترا فلوئورو اتیلن (PTFE) مناسب است که به علت اصطکاک کم نمی توانند با اکستروژن مارپیچ، اکسترود شوند. در اکستروژن RAM، یک پیستون از درون یک ماردون عبور می کند و مواد را تحت فشار قرار می دهد.

مارپیچ اکستروژن شامل مارپیچ چرخشی است که در داخل ماردون میچرخد و اغلب مارپیچ خوراک یا مارپیچ اکسترودر نامیده می شود. این مارپیچ تک محور استوانهای با پره های مارپیچ سان است. زمانی که اختلاط حائز اهمیت است از دو مارپیچ استفاده می شود. مارپیچ، مواد را از طریق ماردون به سمت جلو هدایت میکند و مواد گرم و فشرده می شوند. فرایند اکستروژن دو عمل انجام می دهد: اول اینکه مواد پلاستیکی را تا بالاتر از نقطه ذوب گرم می کند و سپس مذاب را تحت فشار قرار می دهد. مواد پلاستیکی ذوب شده مجبور به عبور از طریق یک سوراخ می شوند که معمولا دای نامیده می شود.

این فرایند برای همه انواع اکستروژن رایج است. فرایند اکستروژن می تواند لوله، انواع پروفیل، محصولات مسطح( فیلم نازک تا ورق های سنگین)، پوششها ، عایق سیم و پوشش کابل و نخ های تک رشته ای را تولید کند. تمامی الیاف مصنوعی که توسط نوعی از اکستروژن و مواد اولیه پلاستیک تولید می شوند، توسط رشته های اکسترود شده و برش آنها به صورت گرانولی ساخته می شوند. مثلا می توان به فیلم دمشی برای کیسه ها، فیلم های تخت برای بسته بندی مواد، عایق سیم برای سیم تلفن ، پروفیل برای قاب پنجره اشاره کرد. در تمام موارد، پلاستیک باید از شکل مواد اولیه (گرانول یا پودری) ، ذوب و از طریق فرایند اکستروژن تحت فشار قرار گیرد. پس از انجام این کار، مواد به سمت دای و تجهیزات پایین دستی برای تکمیل فرایند تولید محصول مورد نظرحرکت می کند. هر بحثی درباره فرایند اکستروژن باید با اکسترودر شروع شود.

نقص ها در فرآیند اکستروژن :

برای اطمینان از فرایند اکستروژن موفق، تمامی پارامترها باید شناسایی، کنترل و نظارت شوند. با اینکه مطالعه فرایند اکستروژن در جهان رو به بهبود است، اما همچنان یک سری مشکلات در این فرآیند وجود دارد. نقص، هر گونه انحراف ویژگی های محصول از مشخصات تنظیم شده به وسیله فرآیند تولید است، که می تواند تحت تاثیر یک و یا چندین عامل باشد که ممکن است در هر مرحله از پردازش رخ دهد. مشکلات و یا نقص های متداولی که معمولا در فرایند اکستروژن پلاستیک رخ می دهد به سه دلیل اصلی است: طراحی قالب، انتخاب مواد و مرحله فرآیند.

در بسیاری از موارد، مشکلاتی که در طول مرحله فرآیند رخ می دهد باعث ایجاد نقص در قسمت هایی از محصول اکسترود شده میشود، که میتوان به زبری سطح، موجدار شدن، بی ثباتی ضخامت، نوسان قطر اشاره کرد. در محصولات اکستروژن، نقصها ناشی از مرحله فرآیند است که شامل دانش کم از روش فرآیند، استفاده از ماشین آلات فرسوده، فقدان کارکنان آموزش دیده، از کار افتادگی تجهیزات و محیط کار نامناسب است. نقایص رایج در فرایند اکستروژن عبارتند از: سیستم مهندسی/ راهاندازی نادرست، عملیات نامناسب، نقص مواد اولیه، مواد افزودنی نامناسب، اختلاط ضعیف، شکست یا چقرمگی مذاب، گرمای بیش از حد، انتشار رطوبت، هوای محبوس و آلودگی می باشد.

*سیستم مهندسی/ راه اندازی نادرست:

- استفاده اشتباه از گیره ها و یا بیش از حد محکم بودن آنها.

- تنظیم نادرست دای

- هم راستا نبودن قالب و کشنده

- تماس بخش بیرونی لوله با مواد نامناسب

راه کار:

- بررسی تنظیمات دای

- هم راستا کردن اجزا

- بررسی یکنواختی گرمایش دای

*عملیات نامناسب:

- قرار گرفتن در معرض دمای یخ زدگی بدون حفاظت از انجماد

- فشار بیش از حد

- فشار آب بالا

راه کار:

- استفاده از فشارسنج دیجیتال

- استفاده از سنسور دمایی دیجیتال مناسب

*نقص در مواد اولیه:

- انسداد و گرفتگی پشت دای باعث ایجاد ذرات سوخته میشود.

- پرکننده / رنگدانه به خوبی توزیع نمی شود

- مخلوط نامناسب رزین و افزودنی ها

- آلودگی های خارجی

- به علت گرمای بیش از حد

راه کار:

- غربالگری مواد اولیه

- اضافه شدن دقیق (درصد اختلاط) مواد اولیه

*افزودن مواد نامناسب:

برخی از مشکلاتی که در طول اکستروژن اتفاق میافتد از طریق مواد اولیه فرآیند شده قابل ردیابی هستند. بدون در نظر گرفتن هرگونه تضمین کیفیت توسط تولید کنندگان مواد اولیه و برنامه های متعدد از جمله ایزو 9000، مهندسی مجدد و تولید به موقع، بچ های پلاستیک و حتی کیسه ها و جعبه های بچ ها دارای خصوصیات ویژه ای هستند. با اینکه تمام پارامترهای اکستروژن یکسان است، لوله یا ورق دارای یک ظاهر، رنگ و یا بافت متفاوت هستند. درحالی که این ممکن است غیر منطقی به نظر برسد.

با وجود همه برنامه های کامپیوتری و سخت افزارهای طراحی شده برای حفظ کیفیت ثابت، همواره تنوع وجود خواهد داشت. بعضی مواد مانند پلی یورتان، نایلون، EVOH و دیگر مواد هیدروسکوپیک هستند که رطوبت هوا را جذب می کنند. این رطوبت نامطلوب ممکن است باعث ایجاد حباب در مذاب شود و در مورد EVOH میتواند خواص سد گری را کاهش دهد. به همین دلیل، پلیمر باید در کیسه های حاوی نیتروژن خالص دوخته شده تا در مدت زمان معین نگه داشته شود. با این حال، برخی پلاستیک ها می توانند مقادیر بحرانی از رطوبت را زمانی که کیسه باز است و یا در قیف قرار گرفته می شوند، جذب کند.

مواد باید ترجیحا در یک قیف خشک کن طراحی شده برای این منظور، خشک شوند. مشکلات دیگر شامل آلودگی با مواد خارجی، مانند تراشه های فلزی، پیچ و سرپیچ و مقوا، جوندگان و مدفوع جوندگان است. حتی پلاستیک های گرید پزشکی اغلب آلوده هستند. البته آلودگی ها در هنگام ذوب شدن از بین می رود، بنابراین هر گونه احتیاط برای جلوگیری از آلودگی با بستن کیسه ها و پوشش دادن قیف و ایجاد یک منطقه تمیز اطراف اکسترودرها و اقدامات مشابه باید انجام شود.

راه کار:

- اضافه کردن دقیق(درصد اختلاط ) مواد اولیه

- بررسی مواد خارجی

- افزایش فشار برگشتی به منظور اختلاط بهتر

*موجدارشدن:

موجدارشدن تغییر ضخامت متناوب محصول در راستای عمود بر محور اکستروژن است. تناوب زمانی این نقیصه معمولا بین 30 ثانیه تا 3 دقیقه است و علت آن می تواند در داخل یا خارج اکسترودر باشد. دلایل بیرونی راحت تر قابل دیدن و اصلاح هستند. به عنوان مثال کشش ممکن است نامنظم باشد. در این مورد دور در دقیقه مارپیچ و قرائت آمپر ثابت باقی می ماند. گاهی اوقات سرعت موتور مارپیچ متفاوت است، زیرا تنظیمات آن به درستی کار نمی کند. این مورد اگر چه به صورت نادر اتفاق می افتد اما نشان دهنده ناپایداری در سرعت گردش مارپیچ است.

گاهی اوقات ریزش خوراک به دلیل اندازه ذره، وزن سبک، یا پل زدن در قیف و گلوگاه نوسان دارد. با اکسترودرهای خیلی کوچک، عمق کانال خوراک خیلی بزرگتر از ذرات خوراک نیست و ممکن است به همین دلیل به طور نامنظم تغذیه شوند. اگر هیچ یک از این علل بیرونی مشاهده نشد، این احتمال وجود دارد که موجدار شدن از داخل، معمولا در ابتدای منطقه فشرده سازی در قسمتی که تودهای از گرانولها ممکن است گره بخورند و شکستن نامنظم رخ دهد، نشات بگیرد. دور در دقیقه مارپیچ ثابت است اما آمپر سنج تغییرات ± 5% یا بیشتر را نشان می دهد. گاهی اوقات این مورد می تواند با افزایش دمای خوراک برای ذوب سریعتر مواد بهبود یابد. همچنین ممکن است بالا بردن دمای ماردون عقب هم به حل این موضوع کمک کند. تغییرات بزرگی را انجام دهید (14-28 °C) و ببینید چه اتفاقی می افتد. گاهی اوقات افزایش دمای ماردون در ابتدای منطقه فشرده سازی به چسباندن بهتر گرانول ها به دیواره کمک خواهد کرد.

راه کار ها:

- اجرای اکسترودر حداقل 10 درصد سریعتر و یا کندتر

- تغییر یا جایگزینی مارپیچ

- نصب پمپ دنده ای بین اکسترودر و دای

*اختلاط ضعیف:

این مورد اغلب حد بالا برای خروجی را تنظیم می کند. مارپیچ نباید سریع اجرا شود زیرا مواد با سطح سیب زمینی مانند با رگه هایی پارابولیک و شاید ذراتی از افزودنی ها که به خوبی توزیع نیافته اند، خارج می شود. اصلاحات مارپیچ مانند پینها یا سرهای اختلاط به صورت جداگانه به اختلاط بهتر کمک خواهند کرد، اما ممکن است دمای مذاب افزایش یابد. خروج آرام مواد با توجه به فراهم آوردن زمان اقامت بیشتر نیز موجب اختلاط بهتر مواد میشود. مارپیچ با خنک کننده داخلی اختلاط بهتری را انجام میدهد، زیرا تحت تاثیر کانال کم عمق در ناحیه مذاب است. خروجی در هر دور کاهش پیدا می کند، اما ممکن است با افزایش سرعت مارپیچ دوباره به میزان قبل برسد، مگر اینکه دمای مذاب خیلی بالا باشد و سیستم درایو نتواند به طور صحیح مواد را خارج کند. فشار بالا برای اختلاط خوب است. این کار را یک دریچه انجام میدهد، یا یک کنترل کننده فشار پمپ دندهای که می تواند به عنوان دریچه استفاده شود. خنک کننده دای مقاومت را افزایش میدهد و درنتیجه فشار را در سیستم افزایش میدهد.

صفحات فشارشکن پشت دای هرچه دارای سوراخ های ریزتری باشد فشار را بیشتر افزایش میدهد. اما وقتی مسدود شوند، فشار نامناسب خواهد شد.

راه کار ها:

- اضافه کردن دقیق (درصد میکس) مواد اولیه

- بررسی مواد خارجی

- افزایش سرعت فشار برگشتی برای اختلاط بهتر

*سختی یا شکست مذاب:

این مورد اشاره به برآمدگی های ریز و یا سطح خشن محصول دارد. زمانی که مذاب با سرعت بالا از دای خارج میشود. این نقص بیشتر برای پلی اتیلن رایج است و میتواند به وسیله افزایش دمای لبههای دای، استفاده از دای بلندتر، تلاش برای استفاده از گرید یا منبع متفاوت حذف شود. افزودنی ها ممکن است تاحد زیادی در این رابطه کمک کنند.

راه کار:

- از افزودنی های صحیح استفاده شود

- کنترل سرعت اکسترودر

- استفاده از گریدهای مختلف

*گرمای بیش از حد:

گرمای بیش از حد ممکن است سرعت را محدود کند. اگر سیستم خنک کننده محدود شده باشد، ممکن است منجر به تخریب شود یا اندازگیری و کنترل ابعادی دشوار گردد. در چنین مواردی سیستم حرارتی تمامی ماردون ها به جز ناحیه عقبی را که برای کنترل گاز ( ورودی) مورد نیاز است، متوقف و ماردون را در صورت نیاز خنک کنید. (در برخی موارد، گرمای بیشتر ماردون منجر به تولید مذاب سردتر خواهد شد.) درجه حرارت پایینی وجود دارد که مذاب در سرعت مارپیچ داده شده جاری نمیشود حتی اگر تمام گرم کنندهای ماردون خاموش باشد.

راه کار:

- سیستم حرارتی تمامی ماردون ها به جز ناحیه عقبی را که برای کنترل گاز ( ورودی) مورد نیاز است متوقف و ماردون را در صورت نیاز خنک کنید.

*انتشار رطوبت:

رطوبت به وسیله بعضی پلاستیکها جذب میشود. رطوبت از طریق اکسترودر عبور میکند و با کاهش فشار در لبهی دای می جوشد. در نتیجه خطوط نقطه خطی، حبابهای ماندگار و چاله ها روی سطح محصول ایجاد میشود. به منظور کاهش رطوبت، مواد ابتدا خشک شوند، یا باید از یک سیستم تهویه استفاده شود. سطح رطوبت 0.1 درصد برای جلوگیری از چنین مشکلات بصری به اندازه کافی مناسب است.بعضی پلاستیک ها مثل PET، نایلون، پلی کربنات زمانی که ذوب میشوند در صورت حضور مقدار کمی رطوبت تخریب و شکننده میشوند. به همین دلیل از دستگاه خشک کن رطوبت برای کاهش رطوبت محیط تا 0.01 درصد یا کمتر استفاده می شود.

راه کار:

- برای خارج کردن رطوبت، مواد باید خشک شوند.

- از سیستم تهویه در اکسترودر استفاده شود

- میزان رطوبت محیط 0.1% نگه داشته شود.

*هوای محبوس :

استفاده از مواد گرانولی در اکسترودرهای با ماردون طولانی رایج نیست. با این حال برخی از ماشین های قدیمی که دارای ماردون کوتاه هستند و حتی ماشین آلات بلند اگر تحت فشار سریع قرار گیرند، هوا با محصول حبس می شود. هوای محبوس شده باعث ایجاد حباب و چاله جزیی روی سطح میشود، اگر خطوط نقطه خطی روی سطح وجود داشته باشد. اگر رطوبت مشکلی ایجاد نکند، اجرا به آرامی، سطح محصول را بهبود خواهد داد. در این شرایط قالب و سر خنک کننده ممکن است کمک کند. تهویه و قیف های خلا، هوای حبس شده را حذف میکنند و برای پودرها ضروری است، در جایی که عبور از بین ذرات خیلی کم است، هوا نمیتواند از طریق گذرگاه به سمت عقب رانده شود و به جای آن به سمت جلو هدایت می شود.

راه کار:

- جلوگیری از سرعت بالای اکستروژن

- مواد را از قبل خشک کنید

- قیف های تهویه و خلاء، هوای حبس شده را حذف خواهند کرد.

نتیجه گیری:

از مطالعه و تجزیه و تحلیل چندین مقاله در مورد نقص و بررسی مطالعات صورت گرفته در زمینه فرآیند اکستروژن میتوان دریافت که، برای رسیدن به محصولی با بهترین کیفیت باید نقص ها را به حداقل رساند. این مشکلات کیفی به دلیل نا مناسب بودن پارامترهای عملیاتی به وجود میآید. با استفاده از راهحل هایی که در این مقاله مطرح شد یک سری از مشکلات از بین رفته و کیفیت محصول بهبود پیدا میکند.

----------

لوله چیست؟ معرفی انواع لوله های پی وی سی

کاربرد انواع لوله ها / چگونگی انتخاب مواد ترموپلاستیک مناسب برای لوله کشی صنعتی

پدیده پل زدن در قیف که بالای گلویی تغذیه اکسترودر قرار گرفته است اتفاق می افتد

پل زدن پدیده ای منفی در خروج مواد پلیمری از قیف است که

1- براثر فشردگی پلیمر و افزودنی ها در قیف خوراک

2-نرم شدگی مواد پلیمری در گلوی خوراک و چسپندگی به قیف خوراک

3-تکه های بزرگ از مواد اتفاق می افتد

علت می تواند احتمال وجود رطوبت در مواد، استفاده از میکس مواد خیلی گرم در قیف قبل از اینکه اجازه سرد شدن به مواد داده شود

همچنین در مواد با فیلر بالا می توان از یک ویبراتور برای تخلیه یکنواخت مواد استفاده کرد

با سپاس ارسال پاسخ

میشه منابع معتبری برای تحقیق درباره مشکلات اکستررود پلاستیک معرفی کنید ارسال پاسخ

.gif)

.gif)

نظرات