pvc-asso.ir

نکات مفید در کنترل خط جوش محصولات پی وی سی در قالب گیری تزریقی

مقدمه:

هنگام تماس دو جریان پیویسی و برخورد آنها با یکدیگر در خط جوش باید سازوکاری وجود داشته باشد که تا از طریق آن بتوان با درگیر کردن زنجیره ها با یکدیگر خط جوش مستحکمی را پدید آورد. این موضوع به عوامل زیر بستگی دارد:

مقدمه:

هنگام تماس دو جریان پیویسی و برخورد آنها با یکدیگر در خط جوش باید سازوکاری وجود داشته باشد که تا از طریق آن بتوان با درگیر کردن زنجیره ها با یکدیگر خط جوش مستحکمی را پدید آورد. این موضوع به عوامل زیر بستگی دارد:

- ویسکوزیته: خیلی کم، خیلی زیاد (K-value، مقدار فیلر)

- دمای مواد: خیلی کم، خیلی زیاد

- دمای پایین قالب: استفاده از کنترلکنندههای دمای قالب (MCT)

- سرعت مواد: خیلی کم، خیلی زیاد (فشار تزریق و افت فشار، مسیر جریان غیرهمسو)

- میزان پرکردن قالب

در تزریق و در زمان فرایند پی وی سی، دمای خود پیویسی است که مهم است نه دمای دیوارههای دستگاه اما ذرات پیویسی علاوه بر تنش برشی و اصطکاک از طریق دیواره نیز گرم میشوند. به همین ترتیب برای خنک کاری نیز کنترل دمای قالب اهمیت دارد و میتوان از کنترل کننده های دمای قالب استفاده کرد.

خطوط جوش از این جهت در اتصالات cpvc حیاتی هستند که احتمال ترک خوردگی در خط جوش بالاتر است و میتواند مشکلات و خسارات بزرگی را به بار آورد.

دمای مواد:

برای تزریق پیویسی باید ویسکوزیته و ابعاد نازل مناسب باشد و دمای مذاب پیویسی در نقطه تزریق باید برای فیوژن مطلوب و شروع تخریب مناسب باشد. مقالات نشان میدهند که رزین پیویسی K-55 برای این موضوع ایدهآل است اما از آنجایی که به راحتی در دسترس نیست، به طور کلی از رزین K-57 استفاده میشود. همچنین در صورت عدم وجود این رزین گاهی اوقات میتوان از رزین K-60 استفاده کرد. پس از انتخاب رزین، ویسکوزیته و میزان همجوشی در طول فرایند را می توان با افزودن روان کننده های قطبی (داخلی) و کمک فرآیندها تنظیم کرد.اگر ماده خیلی سرد باشد، علی رغم استفاده از گرید مناسب پیویسی، سیالیت آن ناکافی خواهد بود و بر روی خط جوش تاثیر میگذارد. افزایش دمای سیلندر و اطمینان از اینکه ماده در هنگام خروج از نازل دمایی حدود 190 تا 200 درجه سانتی گراد دارد، همجوشی مطلوب و همچنین جریان مناسب در قالب برای ایجاد خط جوش مناسب را تضمین میکند. اگر دما از حدی بالاتر باشد ممکن است باعث تخریب ماده شود.

گرمای ناشی از تنش برشی وارده به پیویسی در نازل،اسپرو، رانرها، گیت میتواند در مرحله طراحی بررسی شود و مقدار بهینه آن در نظر گرفته شود. همچنین این دما را میتوان از طریق نرمافزارهای شبیهسازی جریان قالب مشاهده کرد.

دمای مذاب در خط جوش چقدر باید باشد؟

برای یک خط جوش مناسب دمای مذاب از مهم ترین نکات میباشد. خط جوش خوب زمانی اتفاق میافتد که دمای مذاب بیش از 20 درجه سانتی گراد سردتر از دمای تزریق نباشد. بنابراین پس از تعیین درجه حرارت مذاب پیویسی در نازل، کاهش دمای مذاب در طول مسیر جریان از نقطه تزریق به خط جوش، نکته بسیار مهمی میباشد.

روشهای مختلف خنک شدن مذاب در قالب عبارتند از:

- مسافت طولانی مذاب

- سرعت پرشدن آهسته

- دمای پایین آب خنک کننده قالب

- اختلاف فشار در موقعیت جوش

اگر قالب خیلی سرد باشد، خطوط جوش ضعیفتر میشوند و این موضوع سوالی را به وجود میآورد که دمای قالب گیری چقدر باید باشد؟ برای پیویسی دمای قالب باید حدودا 40-45 درجه سانتی گراد باشد. از آن جا که در قالب پیویسی، VST همیشه به عنوان یک عامل کنترلی بررسی میشود (معمولا با بارگذاری 5 کیلوگرم و نرخ گرمایش 5 ±50درجه سانتی گراد بر ساعت) باید دمای قالب را با VST مرتبط کرد. برای پلیمرهای آمورف مانند پیویسی طبق قانون دمای قالب برابر است با دمای نصف دمای VST به اضافهی 5 درجه سانتی گراد. پس دمای قالب برای یوپیویسی برابر است با 45= 5 + 2/80. برای پیویسی دارای نرم کننده 35 درجه سانتی گراد، برای سیپیویسی حدود 60 درجه سانتی گراد افزایش پیدا میکند. به طور کلی اختلاف در قسمتهای مختلف قالب نمیبایست بیشتر از 5 درجه سانتی گراد باشد. این امر مخصوصا برای تولید محصولات کاربردی مهندسی بسیار حائز اهمیت میباشد. اگر دمای قالب پایین باشد، لایههای تماسی قالب اصطلاحا فریز می شود و هسته دمای نسبتا بیشتری خواهد داشت، که بر مقاومت خط جوش تاثیر میگذارد.

اگر فاصله خط جوش از دهانهی قالب زیاد باشد یا محل عبور آن در قالب ناهموار باشد میتوان از چند ورودی استفاده کرد یا محل گیت را تغییر داد. خط جوش باید در کمترین ناحیه حساس ممکن قرار گیرند. از قرارگیری خطوط جوش در مناطقی که نیاز به استحکام دارند یا باید صاف به نظر برسند، باید اجتناب شود. این کار را میتوان با تغییر مکان تزریق پلیمر یا تغییر ضخامت دیواره برای تنظیم زمان پر شدن متفاوت انجام داد. افزودن کمک فرآیند پلی آکریلیک در محصول میتواند مقاومت خط جوش را بهبود بخشد. این کمک فرآیندها همچنین باعث بهبود پدیده جتینگ و گیت بلاش میشود که معمولا در اطراف ورودی دهانهی قالب ظاهر میشوند. کمک فرآیندهایی که تورم را افزایش دهند چسبندگی بهتر به سطح قالب را تضمین میکنند و باعث بهبود براقیت سطح ماده میشوند. علاوه بر این کمک فرآیندها میتوانند فرایندپذیری ماده را به شدت افزایش دهند.

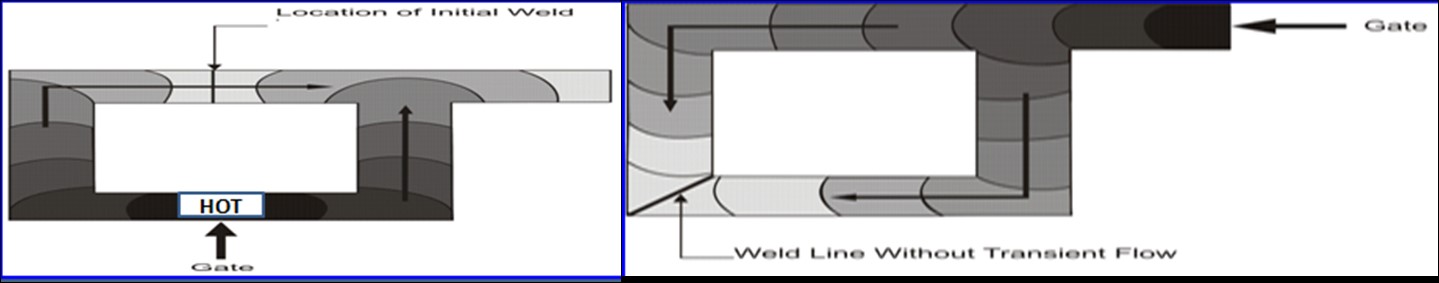

همانطور که در شکل نشان داده شده است، جریانهای مواد ممکن است در مکان دیگری قرار بگیرند و خط جوش را به مکان دیگری منتقل کنند.

x150(h)px(1).gif)

.gif)

.gif)

نظرات