pvc-asso.ir

فواره زدن مواد (Jetting) –عيب قالب تزريق پلاستيك

معمولاً رزین مذاب به صورت جریان جت جریان می یابد. با این حال ، هنگامی که از یک منطقه باریک (همچون نازل، گيت و...) به یک فضای وسیع وارد مي گردد…

معمولاً رزین مذاب به صورت جریان جت جریان می یابد. با این حال ، هنگامی که از یک منطقه باریک (همچون نازل، گيت و...) به یک فضای وسیع وارد مي گردد…

فواره زدن مواد (Jetting) –عيب قالب تزريق پلاستيك

معمولاً رزین مذاب به صورت جریان جت جریان می یابد. با این حال ، هنگامی که از یک منطقه باریک (همچون نازل، گيت و...) به یک فضای وسیع وارد مي گردد…

فواره زدن مواد چيست:

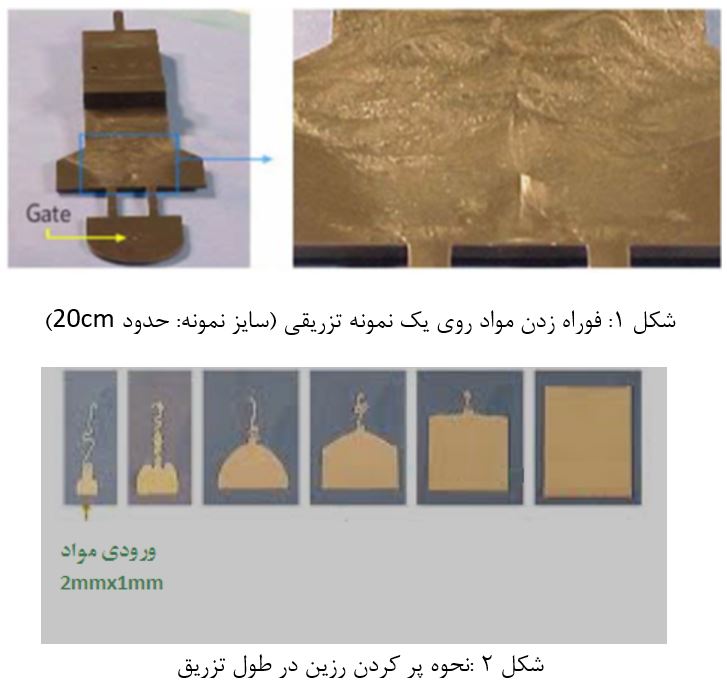

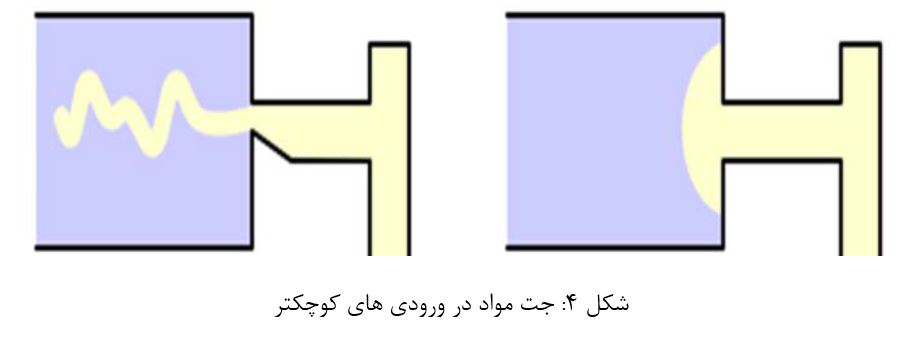

معمولاً رزین مذاب به صورت جریان جت جریان می یابد. با این حال ، هنگامی که از یک منطقه باریک (همچون نازل، گيت و...) به یک فضای وسیع وارد مي گردد ، چنانچه ورود مواد خیلی سریع باشد ، گاهی اوقات به صورت نوارهایی پرواز می کند و بدون تماس با قالب، جریان می یابد. از این پديده به عنوان جتینگ یا فواره زدن یاد می شود. بسته به ظاهر جت روی سطح یک محصول نهایی ، بعضی از آنها بصورت نواري و برخی دیگر مه مانند هستند ، اما دلایل همگي آنها یکسان است.

شكل 2 :نحوه پر كردن رزين در طول تزريق

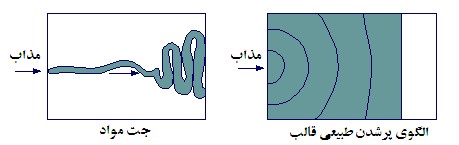

فواره مواد موجب شكنندگي قطعه، لكه هاي سطحي و افزايش نقاط ضعف داخلي قطعه مي گردد. با مقايسه الگوي پر شدن طبيعي قالب و فواره مواد در قالب (همانند شكل 3) متوجه خواهيم شد كه در الگوي طبيعي پر شدن قالب، مواد از ابتداي ورود تا انتهاي حفره بصورت يكنواخت حركت مي كنند در صورتيكه در فواره مواد، پر شدن قالب بسيار ناهماهنگ انجام مي گيرد.

شكل 3 : نمونه فواره مواد و الگوي پرشدن طبيعي قالب

دلايل بروز پديده جتينگ:

- كوچك بودن ورودي مواد:

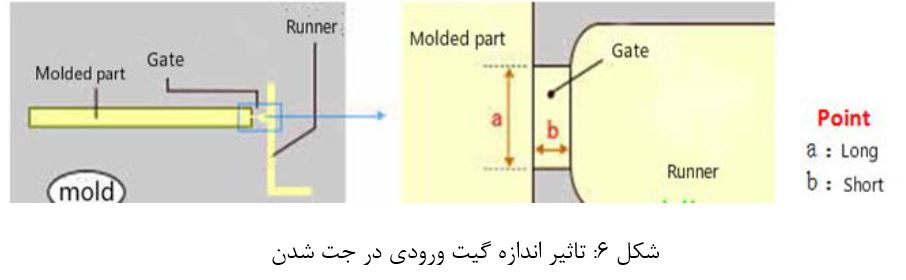

مهمترین دلیل فواره، اندازه گیت است. تصور کنید که چگونه یک اسلحه آب کار می کند ، پس درک پدیده فواره دشوار نیست. هرچه سوراخ (گیت) کوچکتر باشد ، قدرتی که آن را به بیرون هل می دهد زیاد است و باعث می شود که جت مواد بیشتر شود. دلیل این امر این است که عبور مواد از يك سوراخ كوچك، با فشار و سرعت زياد انجام مي گيرد.

- سرعت بالاي تزريق:

در قالبهايي با قطر گيت ورودي يكسان، هر چه سرعت تزريق بيشتر باشد، جت مواد بيشتري پديدار مي گردد.

- ویسکوزیته بالا / سیالیت کم

در قالبهايي با قطر گیت و سرعت تزریق يكسان ، هر چه ویسکوزیته رزین بالاتر باشد (میزان سیالیت کمتر باشد) ، جت مواد بيشتري رخ مي دهد.

شرایط افزایش ویسکوزیته به شرح زیر است:

1. دمای پایین رزین 2. دمای پایین قالب 3. ویسکوزیته مواد

- پايين بودن فشار نگهدارنده (holding pressure)

با افزايش فشار نگهدارنده ميزان فواره زدن مواد كاهش مي يابد و چنانچه فشار نگهدارنده اعمال شده، كافي نباشد، مقدار جتينگ آشكارتر مي گردد.

راه حل هاي رفع نقص فواره زدن در قطعات تزريق پلاستيك

- افزايش سایز گيت ورودي مواد

در گام اول بايد بررسي كرد كه آيا افزايش سایز گيت ورودي مواد امكان پذير است يا خير.گرچه اين مرحله به شكل و اندازه محصول بستگي دارد اما چنانچه اين تغيير عملياتي باشد، تا حد زيادي مي تواند پديده فواره زدن مواد را كاهش دهد. بهترين انتخاب براي گيت ورودي، طراحي قالب با ورودي كوتاه و پهن است. همچنين طراحي ورودي زاويه دار نيز مي تواند بسيار موثر باشد.

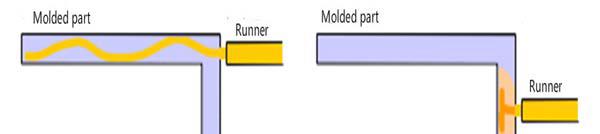

- تغيير محل گيت ورودي مواد

در مرحله بعد، بررسي كنيد كه آيا امكان تغيير محل ورودي مواد وجود دارد يا خير. در واقع پديده جتينگ در اثر نيروي پاششي بالاي رزين رخ مي دهد و چنانچه فضاي ورودي زياد باشد جت نيز بيشتر نمايان مي گردد . اما اگر رزيني كه از گيت خارج مي گردد بتواند به سرعت به ديواره برخورد كند، مي تواند منجر به حذف جت شود.

شكل 7- پديده جتينگ در محل هاي مختلف گيت ورودي

- كاهش سرعت تزريق

سعي كنيد از طريق تنظيمات دستگاه، سرعت تزريق را كاهش دهيد. پيشنهاد مي شود بدين منظور از تزريق چند مرحله اي استفاده كنيد و بجاي كاهش كلي سرعت، سرعت تزريق را در محل ورودي گيت پايين آوريد.

- كاهش ويسكوزيته رزين

راه هايي جهت كاهش ويسكوزيته رزين وجود دارد كه مي توان به مواد زير اشاره كرد:

- افزايش دماي رزين

- افزايش دماي قالب

- تغيير ميزان سياليت

- بررسي فشار نگهدارنده

با افزایش فشار نگهدارنده، گاهی اوقات می توان جت را پوشش داد از اين رو لازم است هنگام راه اندازي قالب، بررسي گردد فشار نگهدارنده به اندازه کافی بالا هست يا خير.

حتي اگر مكان گیت ورود مواد قابل تغيير نباشد، انتظار مي رود اگر سوزن، ديوار و يا سدي در برابر گیت داخل حفره قالب ايجاد شود، همان اثر را بگذارد.

شكل 8: نحوه ايجاد جت مواد

ترجمه: سولماز عوض پور

مدیر کنترل کیفیت شرکت اینگل اتصالات

x150(h)px(1).gif)

.JPG)

.gif)

.gif)

نظرات