pvc-asso.ir

بررسي عملکرد شكست در لوله هاي پلی وینیل کلراید صلب آرایش یافته تک محوری و دو محوری*

خلاصه: انتشار ترک در لوله هاي پلی وینیل کلراید صلب آرایش یافته (UPVC-O)، بر خلاف سایر لوله ها بصورت مماسی در دیواره لوله رخ می دهد.

خلاصه: انتشار ترک در لوله هاي پلی وینیل کلراید صلب آرایش یافته (UPVC-O)، بر خلاف سایر لوله ها بصورت مماسی در دیواره لوله رخ می دهد.

برای بررسی چقرمگی شکست لوله پی وی سی صلب اکسترود شده آرایش یافته تک محوری و دو محوری آزمون های از جمله ضربه ناچ (شکاف)، لایه برداری اصلاح شده و عملکرد ویژه شکست بررسی شد که نشان دهنده ی شکستی متفاوت در لوله های آرایش یافته بود که نتیجه ی یک درجه از بزرگی، افزایش در چقرمگی شکست برای ترک های در حال انتشار در جهت عمود بر جهت آرایش یافتگی می باشد. همچنین تفاوت در چقر

1. مقدمه

لوله هاي پي وي سي صلب آرایش یافته (PVC-O)، امتیازات زیادی نسبت به انواع لوله اکسترود شده ی معمولی دارند. از آنجایی که فرآیند آرایش یافتگی استحکام هوپ و سفتی را در لوله ها افزایش می دهد، نرخ فشار ویژه به همراه کاهش در هزینه مواد اولیه بوسیله یک لوله با دیواره نازک تر می تواند حاصل شود. به علاوه، از آنجایی که بیشتر لوله های آبرسانی بر حسب قطرهای خارجی اندازه گیری می شوند، دیواره نازک تر منجر به حجم هیدرو دینامیکی بزرگ تر می شود که در برخی موارد ممکن است لوله هایی با قطر کوچک تر مجاز به استفاده شوند. به هر حال، مشخص ترین امتیازی که آرایش یافتگی مولکولی به لوله های پی وی سی صلب اعطا می کند تغییر در طریقه شکست آنها است. لوله پی وی سی صلب در حالت معمولی آن می تواند به طریقه ترد بشکنند. ترکها در داخل یا نزدیک سطح داخلی لوله آغاز می شوند و سپس به صورت شعاعی از طریق دیواره انتشار می یابند.بسته به ضخامت دیواره و چقرمگی شکستی که در مواد حاصل از فرآیند اکستروژن به دست آمده ، این ترک ها رشد کرده و پس از آن به سبک جبران ناپذیری می شکنند.

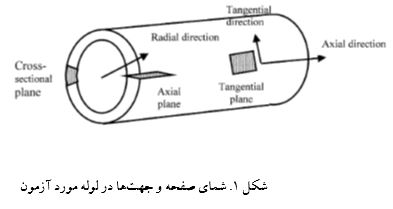

طریقه شکست برای لوله های پی وی سی صلب آرایش یافته کاملاً متفاوت است. شکست این لوله ها از طریق رشد ترک به صورت مماسی اطراف لوله اتفاق می افتد. این سبک شکست، از آنجایی که منجر به شکست ترد که در لوله ها بسیار رایج است نمی شود پس پدیده ی نشت کردن نیز بدنبال ندارد و یک طریقه بی خطرتری است.در واقع در مدت ده سال یا بیشتر که این لوله ها مورد استفاده قرار گرفته اند، هیچ شکست تردی گزارش نشده است. عملکرد شکست گزارش شده در این مقاله قصد دارد آرایش یافتگی لوله های پی وی سی صلب آرایش یافته تک محوری(uniOPVC) و دو محوری (biOPVC)را تعیین و مقایسه کند و به بررسی ارتباط این فاکتور ها با خواص مکانیکی آن ها بپردازد. به دلیل اینکه خواص لوله های آرایش یافته آنیزوتوپ (غیر همسان) است، لازم است خواص مکانیکی در جهت های مختلف بررسی شود. شکل 1 علائمی را نشان می دهد که برای تشریح صفحات و جهت های مختلف در لوله های آرایش یافته استفاده می شوند.

بنابراین لوله های uPVC متداول به وسیله انتشار ترک در جهت شعاعی معمولاً روی صفحه محوری دچار شکست می شوند، در حالی که شکست در لوله های آرایش یافته از طریق انتشار ترک در صفحه مماسی در جهت مماسی رخ می دهد. تغییر در صفحه و جهت شکست آرایش یافتگی مولکولی، می تواند ناشی از کاهش چقرمگی شکست انتشار ترکها به طور موازی با جهت آرایش یافتگی مولکولی اولیه و/یا افزایش در چقرمگی شکست برای انتشار ترک ها در جهت عمود بر آرایش یافتگی مولکولی باشد. این مقاله به تشریح چند تکنیک که برای ارزیابی چقرمگی شکست در جهت های مختلف لوله پی وی سی متداول و دو لوله آرایش یافته به کار رفته است می پردازد تا دلیل علمی تغییر طریقه شکست با آرایش یافتگی را بررسی کند.

. آزمایشات

1.2. مواد

در این کار، سه نوع مختلفی از لوله های پی وی سی صلب بررسی شد: لوله پی وی سی صلب اکسترود شده متداول، لوله های پی وی سی آرایش یافته تک محوری و دو محوری.

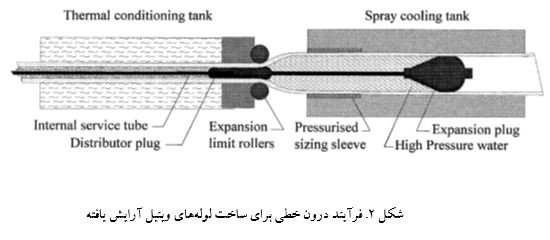

لوله متداول، لوله پی وی سی صلب رده فرآیند شده با قطر 150 میلیمتر و ضخامت اسمی دیواره 5/14 میلیمتر بود. به علاوه، انتهای یک لوله پی وی سی آرایش یافته در یک محور مطالعه شد که میزان آرایش یافتگی از لوله اکسترود شده متداول (سطح 1) تا لوله پی وی سی آرایش یافته تک محوری (سطح 4) را نشان داد. سطح 2 و 3 به سطوح میانی آرایش یافتگی مربوط می شود. انتهای لوله دارای این امتیاز بود که سطوح مختلفی از آرایش یافتگی روی لوله یکسانی می توانست مطالعه شود و همه نمونه لوله ها تاریخچه حرارتی یکسانی را تجربه کرده بودند. به طور اساسی دو فرآیند تجاری برای تولید لوله پی وی سی صلب آرایش یافته وجود دارد. اولی یک فرآیند "برون خطی" است که یک لوله معمولی با دیواره ضخیم و قطر کوچک اکسترود می شود. این لوله متعاقباً بین دمای انتقال شیشه ای و 120 درجه سانتیگراد دوباره حرارت دهی می شود و سپس تا اندازه دلخواه، معمولاً با نسبت آرایش یافتگی هوپ 2 به 1 افزایش حجم می یابد. این نوع، لوله پی وی سی آرایش یافته تک محوری نامیده می شود اما از آنجایی که افزایش حجم لوله نشانگر (شاهد)، معمولاً با انتهای ثابت انجام می شود، درجه ای از آرایش یافتگی در جهت محوری را نیز درگیر می¬کند. اخیراًّ،یک فرآیند "درون خطی" توسط چاپمن و آگرن توسعه یافته است که یک لوله اکسترود شده معمولی به صورت درون خطی منبسط می شود (شکل 2). این فرآیند به لوله اجازه می¬دهد که حین باد کردن همزمان در جهت محوری کشیده شود و متعاقباً محدوده ای از آرایش یافتگی دو محوری ممکن می شود. لوله پی وی سی آرایش یافته در دو محور به وسیله فرآیند درون خطی تولید شد، در حالی که مجدداً آرایش یافتگی هوپ 2 به 1 و نسبت کشش محوری حدود 20 % بود. هر دو لوله آرایش یافته قطر بیرونی اسمی 160 میلیمتر و ضخامت دیواره 5 میلیمتری داشتند.

تمامی لوله ها توسط شرکت Vinidex Tubemakers Pty. و از فرمولاسیون رزین پی وی سی مشابهی ساخته شده و با ترکیب کلسیم/زینک از نظر حرارتی پایدار شدند.

101.2 مشخصات لوله

آرایش یافتگی مولکولی سه لوله به طور جداگانه گزارش شده است. آرایش یافتگی مولکولی در لوله ها به وسیله نسبت های دورنگی مادون قرمز(infrared dichronic ratios) آنها مشخص شد. این موضوع نشان داد که لوله متداول عمدتاً ایزوتروپ (همسان) بوده و به طور جزئی جهت گیری ترجیحی مولکولی در جهت محورها دارد.

هر دو لوله ی آرایش یافته، آرایش یافتگی مولکولی مشخصی در راستای مماسی نشان دادند که میزان آن در لوله uniOPVC بالاتر از لوله biOPVC بود.

آرایش یافتگی لوله biOPVC در جهت مماسی نسبت به لوله uniOPVC اندکی کمتر بود اما مولکولها از جهت مماسی به جهت های شعاعی و محوری متمایل شدند. این موضوع منجر شد که مولکول های بیشتری صفحه شکست مماسی را در لوله biOPVC قطع کند. باید توجه داشت که آرایش یافتگی در لوله ها نسبتاً کم بوده و احتمالاً برای تشکیل ساختارهای آرایش یافته کریستالی جدید ناکافی می باشد. مطالعات مادون قرمز (IR) و تحلیل حرارتی تفاوت اندکی را در درجه کریستالی پی وی سی لوله های متداول و آرایش یافته نشان داد.

2.2. آزمون¬های مکانیکی

1.2.2 خستگی

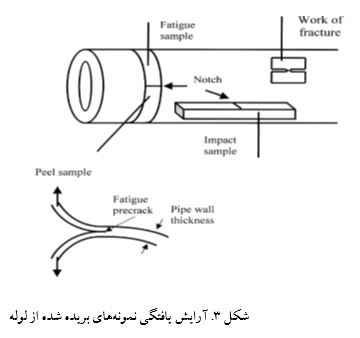

آزمون خستگی روی حلقه های کاملی از لوله ها با استفاده از نگهدارنده نمونه D- بلاک، همانندASTM D2290-92 مربوط به آزمون کشش نمونه های حلقوی لوله انجام شد. این حالت ناحیه ای از لوله بین D- بلاک را اساساً تحت تنش قرار می دهد. همچنین مقدار جزئی خمش ناشی از صاف کردن لوله وجود دارد که تنش کششی روی سطح داخلی لوله را در مقایسه با سطح خارجی آن افزایش می دهد. پهنای حلقه های لوله ها 13 میلیمتر بوده و به عمق 5/0 میلیمتر در دایره استوایی فقط در یک طرف حلقه شکاف زده شدند (شکل 3). نمونه های جداگانه دارای شکاف (ناچ) در خارج و داخل حلقه لوله مورد آزمون قرار گرفتند.

آزمون ها با دستگاه آزمون servo-hydraulic Instron در دمای اتاق، Cº 2±23 و به وسیله یک موج سینوسی بارگزاری کننده سیکل در 1 هرتز، انجام شدند. برای بدست آوردن رشد ترک خستگی در لوله¬های آرایش یافته در زمان های محسوس، آزمون خستگی با حداقل تنشی به اندازه MPa 30 که به تنش نوسانی اضافه می شود انجام شد.

2.2.2. عملکرد شکست

در اندازه گیری چقرمگی شکست مواد لوله UPVC عموماً از نمونه هایی استفاده می شود که از لوله یا بخشهای ناچ زده لوله ای بریده می شود و تحت آزمون خمش سه نقطه ای قرار می گیرند. تکنیک بعدی می تواند فقط برای به دست آوردن چقرمگی شکست کرنش صفحه ای در لوله ای با دیواره ضخیم و قطر زیاد استفاده شود. الزامات اندازه نمونه برای شرایط کرنش صفحه ای به عنوان ابعاد بحرانی، 2.5(K1c/ бy)2 می باشد،که در اینجا K1c چقرمگی شکست کرنش صفحه ای و бy تنش تسلیم می باشد. مقدار K1c در لوله پی وی سی آرایش نیافته حدود 3.5-3.78 MPa m1/2 است در حالیکه تنش تسلیم MPa 45 می باشد. در این صورت ابعاد بحرانی برابر 17-15 میلیمتر به دست می آید که بیشتر از ابعاد لوله آزمون شده در اینجاست. به طور کلی تنش تسلیم پلیمرها به چقرمگی شکست وابستگی بیشتری دارد در نتیجه اندازه مورد نیاز برای کرنش صفحه ای در سرعت های ضربه کاهش می یابد و چقرمگی شکست کرنش صفحه¬ای معتبر برای UPVC در سرعت های ضربه به دست آمده است.

Platti و Williams نشان دادند که برای نمونه های ضربه از نوع چارپی، سرعت رهایش انرژی کرنش بحرانی، Gc با رابطه زیر داده می شود:

(1) U1=GcBWФ+UL

که در اینجا U1 انرژی است که پاندول در شکستن نمونه از دست می دهد، UL عبارت اتلاف است که به انرژی جنبشی سهم نمونه شکسته شده مربوط می شود، B و W ضخامت و پهنای نمونه و Ф فاکتور هندسی هستند که از طریق رابطه زیر به تغییر کامپلیانس نمونه، C، با طول ترک، a، مرتبط می¬شوند:

Ф=C/(dC/d(a/W))

به وسیله آزمون نمونه ها و با در نظر گرفتن محدوده ای از عمق ناچ، Gc می تواند با نمودار U1 برحسب BWФ به دست آید.

این تکنیک ضربه به منظور اندازه گیری Gc برای لوله uniOPVC برای انتشار ترکها در جهت مماسی روی صفحه مقطع عرضی مورد استفاده قرار گرفت. در این نمونه ها، ترکها به موازات جهت آرایش یافتگی اولیه مولکولها در حال انتشار بودند. نمونه های ضربه، با 10 میلیمتر پهنا و 60 میلیمتر طول، از لوله uniOPVC بریده شدند به طوری که محور طولی نمونه در جهت محوری لوله باشد (شکل 3). عمق نمونه¬ها در واقع همان ضخامت دیواره لوله در نظر گرفته شد. در نمونه ها شکاف جانبی با عمق بین 5/2 و 7/6 میلیمتر ایجاد شد که شکاف در جهت مماسی روی صفحه مقطع عرضی بود. این نمونه ها در دمای اتاق با یک دستگاه آزمون ضربه پاندولی سوار شده بر پایه Zwick و با استفاده از یک میله 40 میلیمتری و یک چکش 5/0 ژولی آزمایش شدند.

از آنجایی که دستگاه آزمون ضربه قادر نبود که انرژی کافی برای شکست نمونه ها را فراهم کند، آزمون ضربه نمونه-های دارای شکاف در جهت شعاعی، یعنی عمود بر جهت آرایش یافتگی مولکولی، ناموفق بود. تکنیک بعدی، آزمون-های خمش سه نقطه ای انحناء شکاف زده با یک شکاف روی صفحه محوری در جهت شعاعی نیز ناموفق بود. در این نمونه ها، ترک در جهت شعاعی پخش نشد اما به طور مماسی انتشار یافت. در نتیجه یک روش باید وجود داشته باشد تا چقرمگی شکست انتشار ترکها در جهت عمود بر جهت آرایش یافتگی را تصدیق کند. این کار با استفاده از عملکرد اصلی روش شکست ابتدا توسط Broberg پیشنهاد شد و بعداً توسط Cotterell و همکاران کامل شد و با شرایط پلیمرها مورد تطبیق قرار گرفت. عملکرد تقریب شکست، عملکرد کل ویژه شکست (wf) را به دو بخش تفکیک می-کند. ابتدا عملکرد اساسی ویژه شکست، we، که ثابت ماده است و عملکرد غیر اصلی ویژه شکست، wp، که به کار انجام شده روی نمونه خارج از منطقه فرآیند مربوط می شود و بنابراین به هندسه وابسته است و به وسیله رابطه زیر تعریف می شوند:

(2) wf=we+βwp(W-2a)

که (w-2a) باقی مانده عمق بند (لیگامنت) برای یک نمونه با پهنای w ، a عمق شکاف ، β فاکتور شکلی ناحیه پلاستیک است. وقتی که نمودار wf برحسب (W-2a) ترسیم شود نتیجه باید یک رابطه خطی باشد. اگر این خط مستقیم به طول بند صفر برون یابی شود، we میتواند از تقاطع با محور wf به دست آید.

برای به دست آوردن عملکرد شکست نمونهها، بوسیله انتشار ترک در جهت شعاعی روی صفحه محوری که لولههای آرایش نیافته معمولاً با آن مواجه است، ضخامت دیواره لولههای آرایش یافته بسیار کوچک است. هرچند، استدلال می شد که برای لوله های آرایش یافته یک جهت گیری معادل ترکهایی روی صفحه مماسی در حال انتشار در جهت محوری وجود داشته باشد، به طوری که این ترکها در عرض جهت آرایش یافتگی مولکولی در حال رشد هستند. آزمونهای ترک روی صفحه مماسی در جهت محوری، روی هر سه لوله با استفاده از نمونههای تنش شکاف زده دو لبه (DENT) (شکل 3) دارای پهنای 38 میلیمتر و طول 8/33 میلیمتری و ضخامت 75/0 میلیمتر قرار داده شد. این شکاف های اولیه به وسیله یک ابزار شکاف زن که اجازه میدهد یک سری شکاف تیغهای حفرهدار در نمونه ایجاد شود تهیه شدند. اندازهگیری عمق شکاف بعد از آزمون با استفاده از میکروسکوپ گردشی انجام شد. نمونههای شکاف زده شده در دمای اتاق با دستگاه آزمون Instron در سرعت کراس هد 1 mm min-1 شکسته شدند. یک لوله معمولی مجزا که به عنوان نشانگر (شاهد) برای آرایش یافتگی برون خطی تولید شده بود و دارای ضخامت دیواره مناسبی بود در صفحه مقطع عرضی در جهت ترک مماسی مورد آزمون قرار گرفت. نمونههای به دست آمده از این لوله با دیواره ضخیم با ابعاد w=24 mm وz=15.8 mm ماشین کاری شدند.

به منظور ارزیابی چقرمگی شکست لولههای آرایش یافته برای ترکهای صفحه مماسی، یک آزمون لایه برداری اصلاح شده انجام شد. در لوله های آرایش یافته، ترکهایی که در خستگی شروع شده بودند، به صورت مماسی شروع به انتشار کردند. نمونهها از آزمونههایی بریده شدند که دچار ترک ناشی از خستگی شده بودند. انتهای آزاد نمونه های ترک خورده به روی خود تا خوردند تا بتوانند در دستگاه Instron محکم شده سپس به صورت لایه لایه از هم جدا شوند (شکل 3). این کار در دمای اتاق با سرعت 2mm min-1 انجام شد. معادله چقرمگی شکست ورقه ساده به صورت زیر است:

(3) Gc=2P/b

P فشار و b پهنا است.

3.2.2.خواص کششی

قسمت اعظم آزمایش های شکست روی نمونه هایی که ترک در آنها در جهت محوری انتشار یافته انجام شد. این هندسه،آزمون های کشش در جهت مماسی را یکسان فرض می کند. نمونه های کشش از هر سه نوع لوله در جهت مماسی بریده شدند. این نمونه های تست کشش طولی معادل 10 میلیمتر و پهنای 3 میلیمتر داشتند در حالی که ضخامتشان بین 74/0 و 81/0 بود. چهار نمونه از هر لوله در دمای اتاق، Cº 1±23، و سرعت فک کراس هد 1 mm /min تحت آزمون کشش قرار گرفتند.

3. نتایج و بحث

1.3. خواص کششی

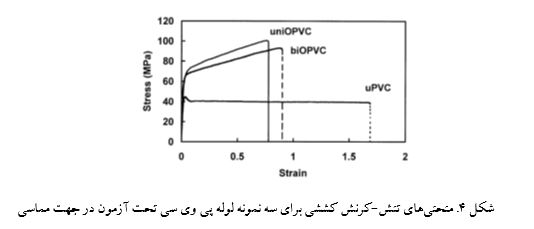

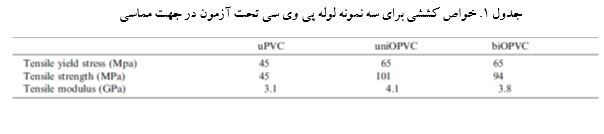

شکل 4 منحنی تنش-کرنش را برای نمونه های دمبل شکل که از لوله های مختلف در جهت مماسی بریده شدند نشان می دهد. لوله اکسترود شده متداول، تسلیم و کشش سردی که مشخصه ی uPVC است را نشان داد. لوله های آرایش یافته مورد آزمون در این جهت، افت بار فرا تسلیم معمول و کشش در یک تنش پایین تر وابسته به مواد ایزوتروپ را نشان ندادند اما تغییر در شیب منحنی تنش-کرنش به همراه تنشی که به افزایش خود بعد از تسلیم ادامه می¬دهد را به سادگی نشان داد. در این موارد، 2٪ تنش آفست به عنوان یک مقیاسی از تنش تسلیم گرفته شد. تنش تسلیم و مدول مواد مختلف در جدول 1 فهرست شده است.

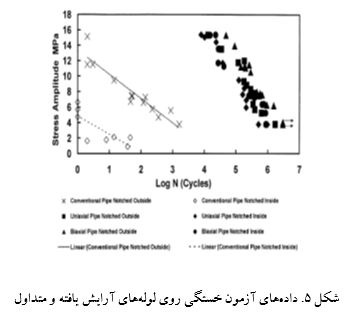

2.3. خستگی

نتایج خستگی در شکل 5 خلاصه شده است،که تعدادی از سیکلهای شکست را در برابر نوسان تنش رسم می کند. برای به دست آوردن شکست های ناشی از خستگی در زمان های محسوس همه داده های خستگی با حداقل تنش 30 MPa گردآوری شدند. تحت این شرایط لوله های معمولی در واقع در سیکل های بسیار پایینی شکستند. در حقیقت در میدان نوسان بالای تنش، تنش حداکثر از تنش شکست تجاوز کرد و حلقه های لوله در یک نیمه سیکل منفرد شکستند. برای لوله uPVC نمونه های شکاف زده شده روی وجه بیرونی به طور مشخصی طول عمر بیشتری نسبت به آنهایی که روی وجه داخلی شکاف زده شده اند داشتند. از آنجایی که تنش موثر در وجه داخلی حلقه لوله بزرگتر از وجه خارجی است این موضوع انتظار می رفت به خاطر اینکه وسیله بارگیری D –بلاک که لحظه خمش را القاء می کند منجر به تنش کششی در داخل لوله می شود. طول عمر خستگی هر دو لوله uniOPVC و biOPVC چندین درجه مقیاسی بزرگتر از طول عمر خستگی لوله uPVC بود. عمر خستگی لوله biOPVC کمی بزرگتر از لوله uniOPVC بود. نمونه های شکاف زده شده در وجه بیرونی لوله همچنین عمر خستگی اندکی طولانی تری نسبت به آنهایی که در وجه درونی شکاف زده شدند داشتند البته این مطلب به طور جزئی با اثر آرایش یافتگی قابل مقایسه بود. مشاهده قابل توجه دیگر آرایش یافتگی تغییر یافته با طریقه شکست بود. لوله uPVC با ترک در حال انتشار در سرتاسر دیواره لوله در جهت شعاعی دچار شکست شد، در حالی که در هر دو لوله آرایش یافته،ترکها در جهت مماسی گسترش پیدا کردند.

آزمون های خستگی روی این نمونه ها وقتی که آزمونه مقدار داده شده را برآورده کرده از آن فراتر رفت متوقف شدند.

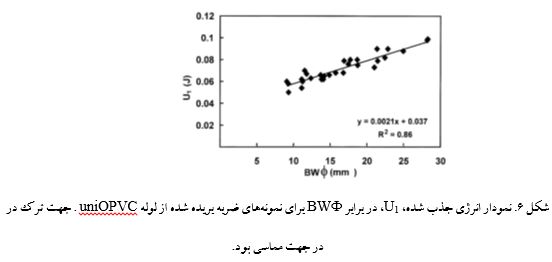

3.3. آزمون ضربه ناچ

شکل 6 نمودار انرژی جذب شده را به عنوان تابعی از BWФ برای نمونه های ضربه لوله uniOPVC با ترک در حال انتشار در جهت مماسی نشان می دهد. یک رگراسیون خطی از طریق داده ها مقدار Gc را 2.1 kJ m-2 به دست داد. شرایط کرنش صفحه ای معمولاً زمانی که اندازه ناحیه پلاستیک در مقایسه با ابعاد نمونه کوچک باشد، به دست می-آید. این اغلب به عنوان بعد بحرانی معین می شود که باید y)2бbe>2.5 (K1c/ باشد. K1c در کرنش صفحه ای به وسیلهK1c2 =EG1c/(1-ν2) به G1c مربوط می شود در جایی که E مدول و ν نسبت پواسون است. در مقاله پیشین، تنش تسلیم کششی محوری برای لوله آرایش یافته تک محوری 51 MPa گزارش شد در حالی که مدول 2.8 GPa و ν برابر 47/0 در سرعت کرنش 1.67×10-3 s-1 بود. برون یابی سرعتهای ضربه تنش تسلیمی برابر حدود 70 MPa و مدول حدود 4 GPa به دست داد. جاگذاری مقادیر بالا ابعاد بحرانی 3/4 میلیمتری را تخصیص داد. ضخامت نمونه¬های مورد استفاده تقریباً 5/5 میلیمتر بود. هرچند، پهنای نمونه به طور اسمی 10 میلیمتر بود در حالی که محدوده عمق ترک از 5/2 تا 7/6 میلیمتر بود.

این ترکها و طول های بند باقیمانده برای بیشتر محدوده طول های ترک مورد استفاده الزامات کرنش صفحه ای را نقض کردند به طوری که Gc اندازه گیری شده در اینجا احتمالاً مقدار طریقه ترکیبی بود.

Mai و Kerr مقدار Gc را برای لوله پی وی سی اکسترود شده ی کاملاً فرآیند شده¬ی متداول با استفاده از نمونه هایی با ضخامت 5/6 میلیمتر اندازه گیری کردند و مقدار 1.6 kJ m-2 را به دست آوردند. در انتقال از کرنش صفحه ای به شکست تنش صفحه¬ای Gc اندازه¬گیری شده با کاهش ضخامت نمونه افزایش می یابد و در نتیجه یک ارتباط منطقی بین مقدار به دست آمده توسط Mai و Kerr برای لوله اکسترود شده¬ی متداول و مقدار به دست آمده در اینجا برای لوله uniOPVC با ترک در حال پخش شدن در جهت مماسی وجود دارد. بنابراین آرایش یافتگی به منظور کاهش چقرمگی برای ترکهای در حال پخش شدن در جهت موازی با جهت آرایش یافتگی پدیدار نشد.

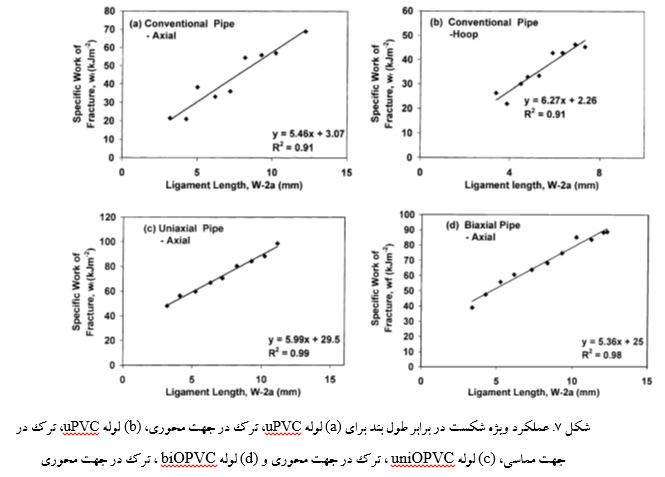

4.3. عملکرد ویژه شکست

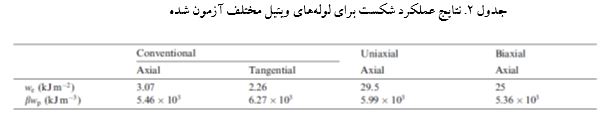

نتایج عملکرد ویژه شکست برای لوله های مختلف در شکل 7 نشان داده شده است،در جدول 2 نیز بصورت فهرست آورده شده است. نتایج برای لوله متداول، که به طور اسمی ایزوتروپ (همسان) بودند، مقادیر یکسانی از we برای ترکهای در حال پخش شدن در جهت های محوری و مماسی، مساوی 2-3 kJ m-2 به دست داد. آرایش یافتگی لوله مقدار we را برای لوله biOPVC به طور قابل توجهی تا 25 kJ m-2 و برای لوله uniOPVC تا 29.5 kJ m-2 افزایش داد. مقادیر R2 که در شکل 7 نشان داده شده است دلالت بر این دارد که پراکندگی بیشتری در نتایج برای لوله معمولی نسبت به لوله آرایش یافته وجود داشت. کار بعدی یک ارتباط بین سطح فرآیند و پراکندگی در نتایج عملکرد شکست برای uPVC برقرار کرده است. فرآوری ضعیف باعث غیرهمگن شدن در ساختار پی وی سی می شود که انتظار می رود پراکندگی در داده ها را افزایش دهد. هرچند، نتایج به دست آمده در اینجا یک درجه بزرگی افزایش در عملکرد شکست برای ترکهای در حال انتشار در جهت عمود بر جهت آرایش یافتگی مولکولی ایجاد می کند.

این ترک ها و طول های بند باقیمانده برای بیشتر محدوده طول های ترک مورد استفاده الزامات کرنش صفحه ای را نقض کردند به طوری که Gc اندازه¬گیری شده در اینجا احتمالاً مقدار طریقه ترکیبی بود.

Mai و Kerr مقدار Gc را برای لوله پی وی سی اکسترود شده ی کاملاً فرآیند شده ی متداول با استفاده از نمونه هایی با ضخامت 5/6 میلیمتر اندازه گیری کردند و مقدار 1.6 kJ m-2 را به دست آوردند. در انتقال از کرنش صفحه ای به شکست تنش صفحه ای Gc اندازه گیری شده با کاهش ضخامت نمونه افزایش می یابد و در نتیجه یک ارتباط منطقی بین مقدار به دست آمده توسط Mai و Kerr برای لوله اکسترود شده ی متداول و مقدار به دست آمده در اینجا برای لوله uniOPVC با ترک در حال پخش شدن در جهت مماسی وجود دارد. بنابراین آرایش یافتگی به منظور کاهش چقرمگی برای ترکهای در حال پخش شدن در جهت موازی با جهت آرایش یافتگی پدیدار نشد.

4.3. عملکرد ویژه شکست

نتایج عملکرد ویژه شکست برای لوله های مختلف در شکل 7 نشان داده شده است،در جدول 2 نیز بصورت فهرست آورده شده است. نتایج برای لوله متداول، که به طور اسمی ایزوتروپ (همسان) بودند، مقادیر یکسانی از we برای ترکهای در حال پخش شدن در جهت های محوری و مماسی، مساوی 2-3 kJ m-2 به دست داد. آرایش یافتگی لوله مقدار we را برای لوله biOPVC به طور قابل توجهی تا 25 kJ m-2 و برای لوله uniOPVC تا 29.5 kJ m-2 افزایش داد. مقادیر R2 که در شکل 7 نشان داده شده است دلالت بر این دارد که پراکندگی بیشتری در نتایج برای لوله معمولی نسبت به لوله آرایش یافته وجود داشت. کار بعدی یک ارتباط بین سطح فرآیند و پراکندگی در نتایج عملکرد شکست برای uPVC برقرار کرده است. فرآوری ضعیف باعث غیرهمگن شدن در ساختار پی وی سی می شود که انتظار می رود پراکندگی در داده ها را افزایش دهد. هرچند، نتایج به دست آمده در اینجا یک درجه بزرگی افزایش در عملکرد شکست برای ترکهای در حال انتشار در جهت عمود بر جهت آرایش یافتگی مولکولی ایجاد می کند.

افزایش جزئی در عملکرد اصلی شکست لوله uniOPVC در مقایسه با لوله biOPVC احتمالاً نتیجهای از آرایش یافتگی محوری اندکی بالاتر مولکولها در لوله biOPVCدر مقایسه با لوله uniOPVC بود.

Arkhireyeva و همکاران عملکرد اصلی شکست را برای فیلم uPVC اندازهگیری کردند و مقدار حدوداً 35 kJ m-2 را به دست آوردند. این مقدار یک درجهی بزرگی بیشتر از مقدار به دست آمده برای لوله متداول در این کار است

و به مقادیری که برای مواد آرایش یافته به دست آمد نزدیکتر میباشد. Arkhireyeva و همکاران جزئیات اندکی را دربارهی ماهیت فیلم پی وی سی که آزمایش کردند، ارائه دادند. فیلمهای کلندر شده به طور طبیعی مواد به خوبی فیوژن شدهای هستند که از پی وی سی دارای وزن مولکولی پایینتری نسبت به پی وی سی مورد استفاده برای اکستروژن ساخته میشوند. مواد به خوبی فیوژن شده دارای چقرمگی بالایی هستند، اما چقرمگی شکست معمولاً با کاهش وزن مولکولی کاهش مییابد. تنشهای تسلیم اندازهگیری شده به وسیله Arkhireyeva و همکاران برای مواد مورد استفادهشان برای uPVC ایزوتروپ نسبتاً زیاد بودند و به آنچه برای مواد دارای اندکی آرایش یافتگی به دست آمد نزدیکتر بودند. فیلمهای اکسترود شده میتوانند کمی آرایش یافتگی داشته باشند و این میتواند به واسطه تفاوت در نتایج به دست آمده در اینجا به حساب آید. اگر we با Gc مساوی شود، سپس برای لوله معمولی مقدار Kc برای ترک در جهت مماسی 2.75 MPa m1/2 و برای ترک در جهت محوری با فرض تنش صفحهای 3.2 MPa m1/2 میتواند تخمین زده شود. این مقادیر درجه صحیحی از بزرگی هستند اما چیزی کمتر از مقدار K1c مورد انتظار یعنی 3.5-4.0 MPa m1/2 برای لوله های پی وی سی اکسترود شده معمولی می باشند.

Mai و Cotterell بر روی نمونه DENT ، چگونگی تغییرات تنش با طول لیگامنت، استدلال کردند. در طولهای لیگامنت کوچک، به طور اجبار حالتی از کرنش صفحهای تحمیل میشود، در حالی که در اندازه های لیگامنت باقی مانده بزرگتر، حالت تنش یک تنش صفحهای است. شرایط برای تنش صفحهای معمولاً از این طریق بیان میشود:

(4) 3B- 5B≤ L ≤ min (W/3, 2rp)

در جایی که rp اندازه ی ناحیه پلاستیک است.برای شکل مدور ناحیه، مکانیک شکست الاستیک خطی اندازه ناحیه را به صورت زیر ارائه می دهد

(5) rp = 1/2π (Kc/бy)2 = 1/2π (Ewe/бy2)

اگر we با Gc برابر شود. برای ناحیه خطی اندازه ناحیه می شود

(6) rp = π/8 (Kc/бy)2 = π/8 (Ewe/бy2)

با استفاده از مقدار تنش تسلیم در جدول 1 و مقدار we در جدول 2 ، اندازه ناحیه می تواند از معادله (5) و (6) محاسبه شود. برای لوله اکسترود شده معمولی، 2rp برای یک ناحیه مدور تقریباً 2/1-6/1 میلیمتر بود. 2rp برای یک ناحیه خطی، 93/2-75/3 میلیمتر بود. Hashemi بحث کرده بود که با ترجیح نسبت به تنش تسلیم، تنش جریان یا ترکیبی از تنش جریان و تنش تسلیم باید برای تعیین اندازه ناحیه استفاده شود. تنش جریان برای لوله متداول حدود 40 MPa بود و این فقط تخمین اندازه ناحیه پلاستیک را به حدود 7/4-7/3 میلیمتر افزایش می دهد. طول های لیگامنت استفاده شده حدود 12-3 میلیمتر بودند، که به طور واضحی شرایط بیان شده در معادله (4) را نقض کرد. باید توجه شود که نمودارهای wf بر حسب L برای لوله متداول در شکل 7 هیچ غیر خطی بودنی فراتر از محدوده طول های لیگامنت استفاده شده را نشان نمی دهند. چندین محقق نشان دادند که الزام 2rp ممکن است بسیار محدود کننده باشد. در ارزش ظاهری نتایج برای لوله متداول ارائه شده در اینجا ممکن است این مباحثه را پشتیبانی کند.

هر دو لوله آرایش یافته we داشتند که یک درجه بزرگی بیشتر از نمونه های لوله معمولی بود. این نمونه ها اندازه ناحیه پلاستیک را حدود 9-7 میلیمتر برای ناحیه مدور و حدود 22-17 میلیمتر برای ناحیه خطی ارائه دادند. مجدداً هیچ غیر خطی بودنی برای این مواد در شکل 7 دیده نشد و این اطمینان حاصل می کند که اینها مقادیر معتبر تنش صفحه ای عملکرد اساسی شکست هستند.

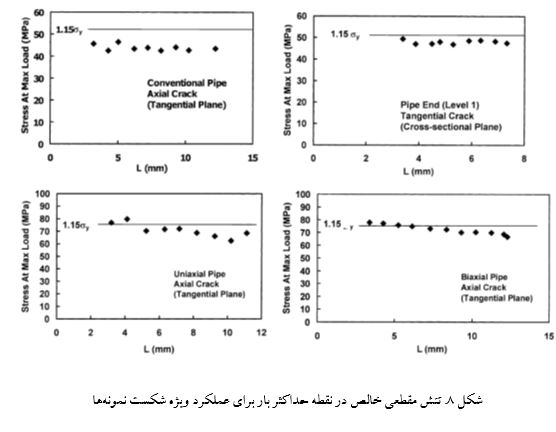

تنش مقطعی خالص برای مواد مختلف به عنوان تابعی از طول لیگامنت در شکل 8 کشیده شده است. تنش تسلیم نمونه های شکاف دار دو لبه باید به واسطه محدویت اعمال شده به وسیله شکاف ها تا مقدر 15/1 برابر تنش تسلیم کششی نمونه بدون شکاف زیاد شود.

این مقدار برای هر ماده در شکل 8 نشان داده شده است. برای لوله معمولی، تنش مقطع خالص تقریباً با طول لیگامنت ثابت بود اما کمتر از 1.15 бy بود. این نتایج مشابه آنچه توسط Arkhireyeva و همکاران به دست آوردند بود. در جایی که برای فیلم UPVC تنش مقطع خالص ثابت مساوی 15/1 برابر تنش جریان بود. مواد UPVC در این کار تنش جریان حدود 40 Mpa داشتند، که تنش مقطع خالص حدود 46 MPa را به دست می¬دهد. این مطابقت خوبی با تنش اندازه گیری شده واقعی دارد. برای لوله های آرایش یافته، به طور منطقی با 1.15 бy به خوبی مرتبط بود. مواد آرایش یافته افت باری را در تسلیم نشان ندادند (شکل 4) و این می¬تواند به عنوان رفتار متفاوت لوله های آرایش یافته نسبت به مواد ایزوتروپ به حساب آید.

شیب منحنی ها در شکل 7 مقادیر βwp را ارائه می دهد. برای لوله متداول، شیب های منحنی ها برای انتشار ترک در جهت محوری و جهت هوپ مشابه بودند. شکل واقعی ناحیه پلاستیک به دست نیامد وقتی که این مواد فرمولاسیون تجاری داشتند که شامل دی اکسید تیتانیوم بود و سفید شدگی ناحیه آسیب دیده را پوشاند. هرچند، از آنجایی که لوله متداول اساساً ایزوتروپ است، این احتمال وجود دارد که β برای هر دو جهت یکسان باشد و متعاقباً wp هم یکسان باشد.

مقادیر βwp برای لوله های آرایش یافته مشابه لوله ایزوتروپ بودند. این نباید به عنوان یک نشانه گرفته شود که wp برای لوله های آرایش یافته و آرایش نیافته یکسان است از آنجایی که احتمال بالایی وجود دارد که شکل ناحیه ی تغییر شکل با آرایش یافتگی تغییر کند.

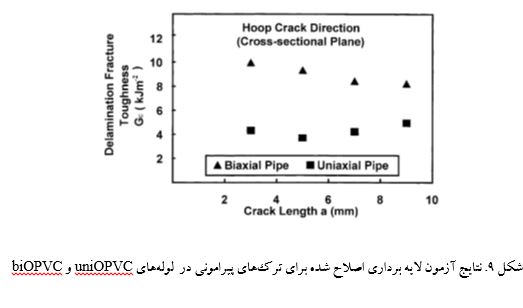

نتایج آزمون لایه برداری برای طول ترک در حال افزایش در شکل 9 نشان داده شده است. همانگونه که انتظار می رود بعضی پراکندگی ها در نتایج وجود دارد اما نشانه آشکاری وجود دارد که مقدار Gc در لوله آرایش یافته دو محوری اغلب دو برابر لوله آرایش یافته تک محوری می باشد. Atkins و Mai مقدار Gc را برای پی وی سی آرایش نیافته حدود 1.4 kJ m-2 به دست آوردند، در حالی که مقادیر اندازه گیری شده در اینجا برای آزمون های لایه برداری حدود 4 و 8 kJ m-2 به ترتیب برای لوله تک محوری و دو محوری بودند.

فرض می شود که شرایط آزمون لایه برداری به صورت تنش صفحه ای بوده و مقادیر داده شده توسط Atkin و Mai احتمالاً بسیار کم است. به طور نوعی حین آزمون در دمای اتاق، K1 اندازه گیری شده در شکست لوله پی وی سی دیواره نازک از درجه 3.75 MPa m1/2 و در نظر گرفتن یک مدول 3.2 GPa مقدار حدود kJ m-2 4.4 را برای Gc به دست می دهد. این نتیجه به مقادیر اندازه گیری شده برای لوله آرایش یافته نزدیک است. آزمون دورنگی مادون قرمز نشان داده است که در لوله biOPVC برای پیوند C-CL آرایش یافتگی در جهت شعاعی نسبت به جهت هوپ ترجیح بیشتری دارد که باعث می شود پیوند قطبی قوی تری در جهت شعاعی در عرض صفحه مماسی ایجاد شود. به علاوه ، مولکول ها در لوله biOPVC در مقایسه با لوله uniOPVC تمایل بیشتری در جهت های محوری و شعاعی دارند و در نتیجه مولکول¬های بیشتری وجود دارند که به صفحه لایه لایه شدگی مماسی پل زده اند که این به عنوان عملکرد تورق بالاتر شکست برای این لوله به حساب می آید.

4. نتیجه¬گیری

چند تکنیک برای اندازه گیری چقرمگی شکست لوله های پی وی سی آرایش یافته با انتشار ترک در جهت موازی با جهت آرایش یافتگی و عمود بر آن استفاده شده است. نتایج نشان می دهند که تغییر در جهت انتشار ترک در لوله های آرایش یافته در نتیجه کاهش آرایش یافتگی در عملکرد شکست برای ترکـهای در حال انتشار در جهت موازی با جهت آرایش یافتگی مولکولی نمی باشد. در واقع عملکرد شکست برای ترک های لایه لایه شده ممکن است اندکی بالاتر از مقدار پی وی سی ایزوتروپ، به ویژه برای لوله آرایش یافته دو محوره باشد. دلیل تغییر در جهت انتشار ترک، افزایش مشخص در عملکرد شکست برای ترک های در حال رشد روی صفحه محوری در جهت شعاعی می باشد. اگرچه این جهت به طور خاص در این کار اندازه گیری نشده است، یک درجه از بزرگی افزایش در عملکرد اساسی شکست برای ترکهای در حال انتشار در جهت محوری روی صفحه مماسی اندازه گیری شده است. ترکهای در حال انتشار در جهت محوری در لوله های آرایش یافته در جهت عمود بر جهت آرایش یافتگی ترجیحی مولکول ها پخش می شوند. سناریوی یکسانی از طریق انتشار ترک در جهت شعاعی وجود دارد و افزایش مشابهی در عملکرد شکست برای این جهت انتظار می رود.

این کار همچنین نشان می دهد که عملکرد اصلی روش شکست برای مواد لوله پی وی سی نتایجی را ارائه می دهد که با آنچه برای این مواد توسط تکنیک های آزمون مکانیکی شکست متداول تر به دست آمده است، قابل مقایسه می باشد.

*گردآوری: خانم مهندس سمیه طاهری ( کارشناس ارشد مهندسی صنایع پلیمر، دانشگاه صنعتی امیرکبیر، شرکت و آزمایشگاه آکرودیته داراکار)

برای مشاهده اخبار شرکت داراکار می توانید اینجا را مشاهده کنید.

مراجع:

J.A. Kwon, R.W. Truss, The work of fracture in uniaxial and biaxial oriented unplasticised

.gif)

.gif)

Comments