pvc-asso.ir

تبدیل PVC بازیافتی به سوخت مایع (بخش پایانی)

پلی وینیل کلراید بازیافتی می تواند به سوخت تبدیل شود که نه تنها مشکل دور ریخته شدن آن ها را برطرف می کند بلکه برای جامعه یک محصول با ارزش تولید می کند.

پلی وینیل کلراید بازیافتی می تواند به سوخت تبدیل شود که نه تنها مشکل دور ریخته شدن آن ها را برطرف می کند بلکه برای جامعه یک محصول با ارزش تولید می کند.

سرویس ترجمه انجمن لوله و اتصالات پی وی سی: در بخش اول این مقاله، علاوه بر خلاصه و مقدمه، موضوع مواد و روش ها (مواد و ست آپ آزمایشگاهی) توضیح داده شد، اینک بخش دوم و پایانی این مقاله را پیش روی دارید.

3- مشاهدات

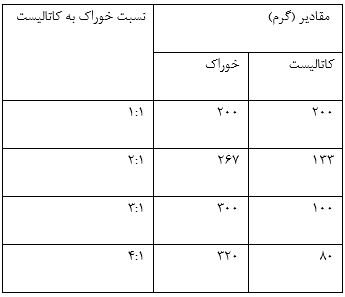

آزمایشات با استفاده از نسبت های مختلفی از کاتالیست به خوراک طبق جدول 2 انجام شده است.

جدول 2. مقادیر خوراک و کاتالیست

در تمامی آزمایشات مجموع وزن خوراک و کاتالیست در 400 گرم ثابت نگه داشته شد. کاتالیست های مورد

محصول مایع بدست آمده تا 300 درجه سانتیگراد بسیار جزئی بود که به دلیل کراکینگ کاتالیستی بسیار کم پلی وینیل کلراید بود. در این دما دی هیدروکلریناسیون بسیار ضروری می باشد. بعد از فرآیند دی هیدروکلریناسیون در حدود 300 درجه سانتیگراد ، دما جهت رسیدن به بیشترین محصول مایع با کیفیت مورد نظر با استفاده از مقادیر و نسبت های مختلف خوراک و کاتالیست در محدوده 300 تا 430 درجه سانتیگراد افزایش یافت.

4- نتایج و بحث

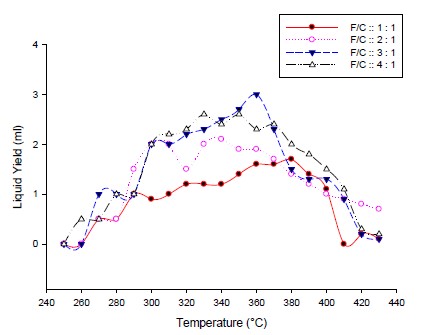

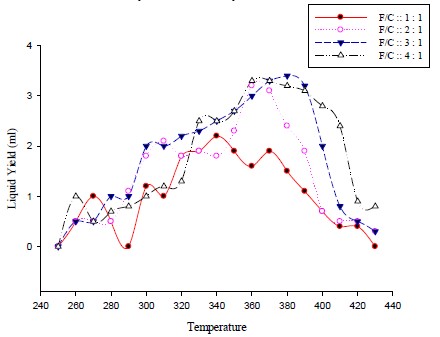

محصول مایع بدست آمده با استفاده از نسبت های مختلف خوراک به کاتالیست (1:1 تا 4:1) و با کاتالیستهای مختلف از قبیل

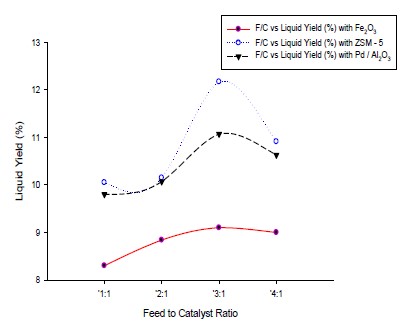

شکل3. اثر تغییرات نسبت خوراک پلی وینیل کلراید به کاتالیست در میزان محصول مایع با کاتالیست

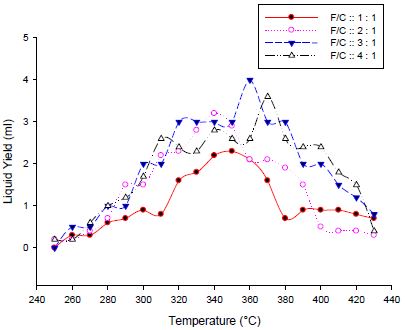

شکل 4. شکل3. اثر تغییرات نسبت خوراک پلی وینیل کلراید به کاتالیست در میزان محصول مایع با کاتالیست ZSM-5

شکل5. اثر تغییرات نسبت خوراک پلی وینیل کلراید به کاتالیست در میزان محصول مایع با کاتالیست

از شکل ها مشاهده می شود که برای نسبت خوراک به کاتالیست داده شده محصول مایع اولیه با افزایش دما افزایش می یابد و بیشترین محصول بدست آمده در دمای بین 300 تا 380 درجه سانتیگراد بود. افزایش بیشتر دما موجب کاهش محصول می شود که احتمالا به دلیل شکست یا کراکینگ شدید می باشد و همچنین بالای 480 درجه سانتیگراد محصولات شکسته شده گاز های غیر قابل میعان می باشند.

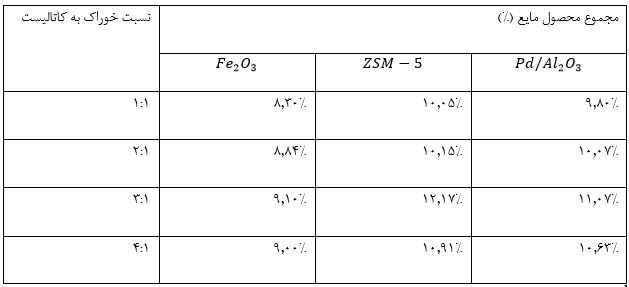

جدول3- درصد محصول مایع بدست آمده از کراکینگ پلی وینیل کلراید با کاتالیست های مختلف

شکل6- درصد محصول مایع از پلی وینیل کلراید با نسبت های مختلف خوراک به کاتالیست

از جدول 3 و شکل 6 می توانیم دریابیم که با افزایش نسبت خوراک به کاتالیست از 1:1 به 3:1 مجموع محصول مایع افزایش می یابد. با افزایش بیشتر در نسبت خوراک به کاتالیست از 3:1 به 4:1 مجموع محصول مایع کاهش می یابد. با کاتالیست ZSM-5 مجموع محصول مایع از %10.05 به %12.17 افزایش یافت و سپس بعد از آن از %12.17 به %10.91 کاهش یافت. با استفاده از کاتالیست های

5- نتیجه گیری

در بین کاتالیست های مختلف مورد استفاده بیشترین میزان محصول مایع 12.17 درصد با استفاده از کاتالیست ZSM-5 و با نسبت خوراک به کاتالیست 3:1 بدست آمد. همچنین محدوده دمای بهینه برای کراکینگ کاتالیستی پلی وینیل کلراید 350-380 درجه سانتیگراد بود.

همین طور ثابت شد که به کار بردن کاتالیست های مختلف و نسبت های مختلف خوراک به کاتالیست نقش با اهمیتی بر روی کیفیت مایع پیرولیز بازی میکند. جاذب

.gif)

.gif)

Comments