در مورد محصولات نانویی بیشتر بدانیم (بخش اول)

از سری مقاله های تاثیر نانو مواد بر بهبود خواص پلیمر PVC/ تاثیر نانو کلسیم کربنات بر روی خواص مکانیکی پی وی سی و ترکیب PVC/ABS

این مقاله به بررسی تاثیر نانو ذرات کلسیم کربنات بر روی خواص مکانیکی ماتریس پلیمرهای مختلف از جمله ماتریس PVC و PVC/Blendex می پردازد.

این مقاله به بررسی تاثیر نانو ذرات کلسیم کربنات بر روی خواص مکانیکی ماتریس پلیمرهای مختلف از جمله ماتریس PVC و PVC/Blendex می پردازد.

چکیده:

مشاهدات میکروسکوپ الکترونی حاکی از توزیع یکنواخت تر نانو ذرات کلسیم کربنات در PVC و PVC/Blendex می باشد. بررسی های انجام شده، نشان می دهد که با افزودن 0 تا 15 Phr نانو کلسیم کربنات، استحکام ضربه، مدول خمشی و دمای نرمی وایکت افزایش می یابد. ولی خواص کششی دو ماتریس در حضور نانو کربنات کلسیم متفاوت می باشد.

در PVC استحکام تسلیم و ازدیاد طول در پارگی با افزودن نانو کلسیم کربنات افزایش یافته در حالی که در ترکیب PVC/Blendex روندی کاهشی داشته است. آنالیز DMTA حاکی از افزایش مدول ذخیره و دمای انتقال شیشه ای دو پلیمر PVC و PVC/Blendex می باشد.

کلمات کلیدی: پی وی سی ، کلسیم کربنات، Blendex ، خواص مکانیکی

مقدمه:

توسعه نانوکامپوزیت ها و همچنین فیلرها در مقیاس نانو، باعث ایجاد خواص مطلوب در ساختار پلیمرها می باشد. پرکننده های متنوعی مثل، مونتموریونیت، سلیس ، کلسیم کربنات و آلومینوم اکسید منجر به بهبود خواص مکانیکی و حرارتی از قبیل چقرمگی، سفتی و مقاومت حرارتی پلیمرها شده است.

پرکننده های نانویی معمولا به منظور کاهش تراکم فیلرها و برهمکنش بین ماتریس پلیمر و پرکننده بکار می روند. علاوه بر این، خواص نانو کامپوزیت ها به طور ویژه به aspect ratio (نسبت طول به عرض) فیلر ، مساحت سطح و برهمکنش بین فیلر و ماتریس پلیمر بستگی دارد.

به طور مثال سیلیکات های لایه ای و فیبرها(الیاف) به علت aspect ratio بالا، تقویت کننده خوبی در ماتریس پلیمر می باشند. در صورتی که این نوع فیلر ها باعث بهبود چقرمگی نمی شوند. گاهی اوقات میزان چقرمگی در نمونه را کاهش می دهند در حالی که نانو کلسیم کربنات، فیلرهای کروی شکل می باشند که با توجه به عامل هسته زای خوب در پلیمرهای نیمه کریستالی، در تهیه نانو کامپوزیت ها بکار می روند. این ذرات با وجود aspect ratio کم، مساحت سطح بالا و برهمکنش قوی بین فیلر و ماتریس پلیمر ایجاد کرده و باعث افزایش استحکام ، مدول و چقرمگی محصول می شوند.

امروزه از پی وی سی به علت غیر قابل اشتعال بودن، قیمت کم استفاده می شود. چقرمگی و نرم شوندگی کم ، کاربرد این پلیمر را محدود کرده است. در بین ترکیبات متنوعی از پی وی سی ها با دیگر رزین ها، مطالعاتی زیادی بر روی مخلوط پی وی سی و آکریلونیتریل بوتادین استایرن ترپلیمر ( ABS) انجام شده است. این مطالعات نشان می دهد، ABS سازگاری خوبی با PVC دارد.

در این بررسی از رزین ABS اصلاح شده، belendex 338 ، به عنوان اصلاح کننده ضربه استفاده شده است.

در این مقاله خاصیت مکانیکی و مورفولوژی کامپوزیت PVC/nano CaCO3 و اثر نانو کلسیم کربنات بر روی ماتریس پلیمرهای انعطاف پذیر مختلف از جمله ترکیب PVC/Blendex بررسی شده و همچنین خاصیت مکانیکی دینامیکی نانو کلسیم کربنات در ترکیب با پی وی سی و مخلوط PVC/Blendex بحث شده است.

تجربی:

در این بررسی از پی وی سی سوسپانسیون، blendex 338، نانو کلسیم کربنات و پایدار کننده قلع آلی استفاده شده است.

مقدار پی وی سی PHr100، پایدار کننده قلع آلی PHr5، استئاریک اسید PHr 3/0 ، در یک میکسر با سرعت بالا به مدت 8 دقیقه مخلوط شده سپس نانو کلسیم کربنات خشک شده در دمای 80 درجه به مدت 24 ساعت، به کامپاند پی وی سی اضافه می شود.

اختلاط این دو ترکیب در داخل میکسر دورولی در دمای 170 درجه به مدت 10 دقیقه برای تشکیل کامپوزیت دو جزئی انجام می شود. همچنین با اختلاط blendex PHr20، نانو کلسیم کربنات و کامپاند پی وی سی، کامپوزیت سه جزئی تشکیل می شود. کامپوزیت ها در قالب هایی برای تهیه شیت های 1 و 3 میلی متری در فشار MPa 20و دمای 180 درجه به مدت 10 دقیقه ریخته شده و سپس در فشار MPa10 خنک می شوند.

در این بررسی از TEM برای مشخص کردن اندازه و توزیع ذرات نانو کلسیم کربنات، توزیع blendex استفاده شده است. همچنین تست های ضربه آیزود، سطح شکست ضربه کامپوزیت با استفاده از SEM، تست کشش، خمش ، وایکت با وزنه 5 کیلوگرمی و آنالیز DMTA بررسی شده است.

نتایج و بررسی

3-1 مشاهدات مورفولوژی

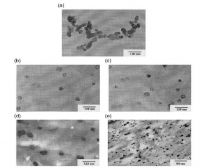

شکل 1 میکروگراف TEM برای نانو کلسیم کربنات، کامپوزیت های دو جزیی pvc/nano CaCO3 و کامپوزیت سه جزئی نشان می دهد.

همان طور که در شکل 1(a) ملاحظه می کنید، اکثر ذرات نانو کلسیم کربنات دارای قطر nm 45-30 می باشند و این ذرات بیشتر حالت تجمعی دارند شکل B 1 پخش نانو کلسیم کربنات Phr 10در ماتریس پی وی سی را نشان می دهد با افزایش مقدار نانو کلسیم کربنات به مقدار Phr 15تراکم در نمونه مشاهده شده است(شکل c1 )

همان طور که در شکل e و d مشاهده می کنید ، نانو کلسیم کربنات در کامپوزیت سه جزیی به خوبی توزیع شده و Blendex توزیع یکنواختی را در ماتریس پلیمر دارد. که این موضوع نشان دهنده ی سازگاری خوب Blendex و پی وی سی می باشد.

3-2 استحکام ضربه ناچ دار( آزمون ضربه آیزود)

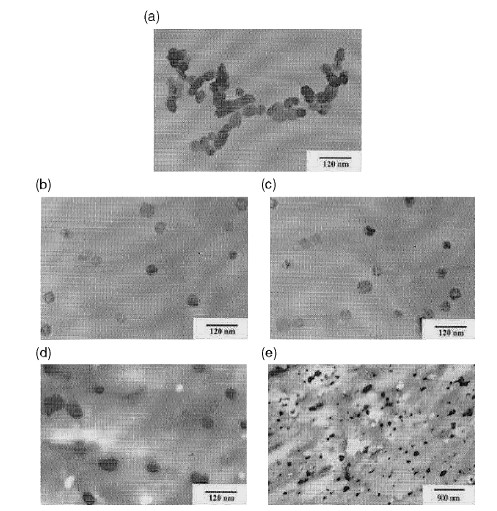

نمودار استحکام ضربه کامپوزیت ها در شکل 2 ارائه شده است. همان طور که ملاحظه می کنید، ترکیب pvc/blendex دارای عملکرد بهتری نسبت به پی و ی سی می باشد. استحکام ضربه کامپوزیت های دو جزئی pvc/ nano caco3 و کامپوزیت های سه جزئی pvc/nanocaco3/ blendex به طور گسترده افزایش یافته است. به طور مثال استحکام ضربه کامپوزیت های دو جزئی با افزودن Phr 15نانو کلسیم کربنات به ماکزیمم j/M 39می رسد که حدود 30 درصد بیشتر از مقدار پی وی سی خالص (j/M 30) می باشد. همچنین ماکزیمم استحکام ضربه کامپوزیت های سه جزئی(j/M 819)حدود 81% بیشتر از ترکیب pvc/blendex (j/M 453)می باشد. این مساله حاکی از تاثیر خوب نانو کلسیم کربنات بر روی ماتریس pvc/ blendex نسبت به ماتریس پلیمر پی وی سی می باشد.

شکل 2: تاثیر نانو کلسیم کربنات براستحکام ضربه ناچ دار

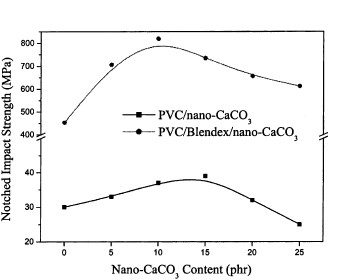

میکروگراف SEM سطح شکستگی ضربه کامپوزیت ها در شکل 3 نشان داده شده است.

همانطور که در شکل 3 (b)مشاهده می شود حفره هایی روی سطح شکستگی کامپوزیت سه جزئی یافت می شود که بعضی از آن ها توسط ذرات کربنات کلسیم اشغال شده اند. و این حفره ها بسیار بزرگتر از ذرات هستند. حفره سازی در حین تحت فشار قرار گرفتن نمونه ها اتفاق می افتد. همانطور که در شکل 3 (a) مشاهده می کنید هیچ حفره ای روی سطح شکستگی PVC/Blendex دیده نمی شود. وجود ذرات کربنات کلسیم باید سبب حفره سازی شود. این حفره سازی می تواند مقدار زیادی انرژی جذب کند که منجربه بهبود مقاومت ضربه کامپوزیت ها می شوند.

همچنین حفره سازی روی سطح شکستگی کامپوزیت CaCO3 PP/nano-یافت می شود. همانطور که در شکل 3(C) مشاهده می شود حفره های کمی روی سطح کامپوزیت دو جزئی PVC/nano -CaCO3 مشاهده می شود.

این نشان می دهد که تاثیر چقرمگی نانو کربنات کلسیم روی پی وی سی خالص بدلیل برهم کنش پر کننده و ماتریکس پلیمر بوجود امده است که به همین دلیل هیچ حفره ای درگیر نیست.

شکل 3. SEM کامپوزیت ها

ادامه دارد...

تدوین کنندگان: (فهیمه سلطانپور کارشناس آزمایشگاه آزمون دانا پلاستیک)

(الهه خالق پناه کارشناس کنترل کیفیت شرکت پلیمر توس)

.gif)

.gif)

نظرات