pvc-asso.ir

ترکیب قابلیت های اکستروژن با قالبگیری تزریقی؛ امکان استفاده از ۱۰۰٪ مواد بازیافتی (ریگرایند)

در این فناوری جدید، از یک ماشین ترکیبی استفاده میشود که قابلیتهای اکستروژن را با قالبگیری تزریقی ترکیب میکند. قلب این نوآوری، طراحی دو محفظهای یا شات-پات (Shot-Pot) است که:

• اجازه میدهد مواد بازیافتی (ریگرایند) به صورت کامل و بدون محدودیت وارد فرایند شوند.

• برخلاف سیستمهای تزریق سنتی که ذوب و تزریق در یک محفظه انجام میشود، در اینجا این دو مرحله جدا شدهاند.

در این فناوری جدید، از یک ماشین ترکیبی استفاده میشود که قابلیتهای اکستروژن را با قالبگیری تزریقی ترکیب میکند. قلب این نوآوری، طراحی دو محفظهای یا شات-پات (Shot-Pot) است که:

• اجازه میدهد مواد بازیافتی (ریگرایند) به صورت کامل و بدون محدودیت وارد فرایند شوند.

• برخلاف سیستمهای تزریق سنتی که ذوب و تزریق در یک محفظه انجام میشود، در اینجا این دو مرحله جدا شدهاند.

فرآیند چگونه کار میکند؟

- در یک محفظه اول، همانند اکستروژن، پلیمر (اعم از نو یا ریگرایند) به صورت پیوسته ذوب میشود.

- مذاب به یک محفظه دوم (شاتپات) منتقل میشود.

- از آنجا عملیات تزریق به درون قالب انجام میگیرد.

این جداسازی مراحل باعث بهبود کنترل روی کیفیت مذاب، کاهش تنش برشی و افزایش ثبات تزریق میشود — خصوصاً هنگام کار با ریگرایند.

مزایا:

- امکان استفاده از ۱۰۰٪ مواد ریگرایند: بدون افت محسوس در کیفیت قطعه.

- کنترل بهتر دمای ذوب و یکنواختی ماده: برای پلیمرهای حساس مثل PVC، ABS یا پلیمرهای پرشده بسیار مهم است.

- کاهش نوسانات وزن تزریق: زیرا فرایند ذوب و تزریق از هم تفکیک شدهاند.

- کاهش مصرف انرژی: از طریق بهینهسازی گرمایش در بخش اکستروژن.

کاربردهای ممکن:

- قطعات خودرو، تجهیزات صنعتی یا لوازم خانگی که در آنها استفاده از مواد بازیافتی اهمیت دارد.

- صنایع حساس به قیمت مواد اولیه و کنترل کیفی، به ویژه هنگام استفاده از PVC، پلیمرهای پرشده یا ترکیبات رنگدار.

چرا این فناوری مهم است؟

در دنیای امروز که فشار زیادی برای کاهش پسماند پلاستیکی و افزایش بازیافت وجود دارد، این فناوری:

- باعث کاهش هزینه مواد اولیه میشود،

- به توسعه تولید پایدار کمک میکند،

- و مسیر را برای تولید با اثر زیستمحیطی کمتر هموار میسازد.

سیستم تزریق(IRM) راهکاری نوین برای استفاده کامل از مواد بازیافتی

به گفته رابرت دری (Robert Dray)، متخصص طراحی ماردون و بنیانگذار شرکت R. Dray Mfg. Inc واقع در دالاس، تگزاس، استفاده از دو محفظه (barrel) به جای یک محفظه در فرآیند قالبگیری تزریقی میتواند کارایی استفاده از مواد بازیافتی (regrind) را به طور چشمگیری افزایش دهد.

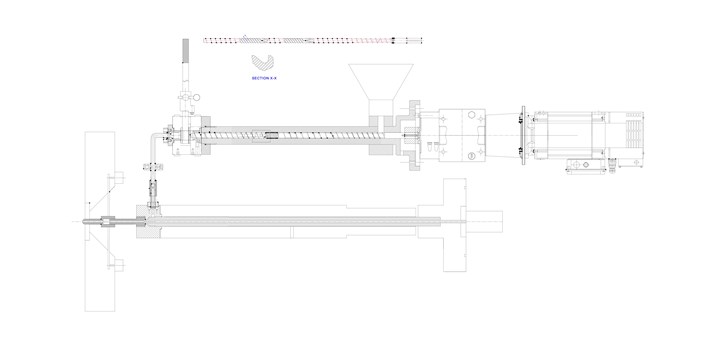

در همین راستا، دری در حال پیگیری ثبت اختراع این فناوری تحت عنوان دستگاه تزریق ریگرایند (Injection Regrind Machine - IRM) در آمریکا و بازارهای جهانی است. این فناوری از مفهومی الهام گرفته که سالها در صنعت اکستروژن استفاده شده است: یعنی بهرهگیری از یک محفظه و ماردون دوم موسوم به Shot Pot، برای ذوب تدریجی و دقیق مواد، به ویژه مواد بازیافتی.

در این سیستم نوآورانه، برخلاف ماشینهای تزریق سنتی که از یک ماردون رفتوبرگشتی (Reciprocating Screw) برای ذوب و تزریق استفاده میکنند، IRM از یک فرآیند دو مرحلهای بهره میبرد. ابتدا، مواد بازیافتی در یک ماردون اصلی ذوب میشوند، سپس به محفظه دوم (Shot Pot) منتقل شده و از طریق پیستون (Plunger) به داخل قالب تزریق میشوند.

مفهوم سیستم Shot-Pot در قالبگیری تزریقی

رابرت دری، طراح ماردون و بنیانگذار شرکت R. Dray Mfg. Inc. توضیح میدهد:

در این سیستم، به دستگاه قالبگیری تزریقی سنتی، یک ماردون و محفظه دوم افزوده میشود. برای بهینهسازی عملکرد، از سیستمهای هواگیری تکمرحلهای یا دومرحلهای (single/double venting) برای حذف کامل رطوبت و ترکیبات فرار استفاده میشود. همچنین، در ورودی اول مواد میتوان تقویتکنندههایی مثل الیاف شیشه را برای بهبود خواص مکانیکی افزود.

فناوری شناختهشده در اکستروژن، اما جدید در قالبگیری تزریقی

دری میگوید:

ما بیش از ۲۰ سال است که این روش را در اکستروژن انجام میدهیم. نوآوری در این است که اکنون آن را به قالبگیری تزریقی آوردهایم.

به گفته او، طی ۲۵ سال گذشته، اکسترودرها از طراحیهای ثبتشده ماردون این شرکت برای اکستروژن مستقیم پلیمرهای ریگرایند (به ویژه به صورت پرک) به صفحات (Sheet) استفاده کردهاند.

مزایای کلیدی فناوری IRM

۱. استفاده از ۱۰۰٪ ریگرایند

- بدون محدودیت تئوریک در حجم تزریق (Shot Size)؛

- قابل استفاده برای مواد خارج از مشخصات (off-spec)؛

- کاهش قیمت نهایی قطعه با حفظ یا افزایش کیفیت.

۲. حذف مرحله کامپاندینگ و گرانولسازی

- کاهش هزینه تا ۳۰ سنت بهازای هر پوند ماده اولیه؛

- پردازش مستقیم پلیمرهای پرک بدون نیاز به پلتسازی.

۳. تطبیقپذیری و امکان افزودن به ماشینهای موجود

- سیستم IRM قابل نصب روی ماشینهای تزریق موجود یا طراحی سفارشی روی ماشین جدید است؛

- قطر ماردون بر اساس نرخ تزریق مورد نظر تعیین میشود و نسبت L/D بین ۲۴ تا ۳۶ متغیر است.

کنترل دقیق فاز Pack & Hold

در بیشتر موارد، سیستم IRM میتواند فشار تزریق مشابه ماشینهای سنتی ایجاد کند؛ اما تفاوت آن در توانایی جلوگیری از Overpacking است — یکی از عوامل هدررفت مواد در سیستمهای سنتی.

در سیستم IRM، یک پیستون کوچک با کنترل هیدرولیکی وجود دارد که فاز Pack and Hold را با دقت بالا کنترل کرده و اجازه میدهد قطعات با وزن دقیق مورد نظر قالبگیری شوند.

مثال صنعتی واقعی:

در یک آزمون میدانی با یک تولیدکننده درب بطری:

- با استفاده از ماردون طراحی شده توسط R. Dray، بهازای هر درب بطری، 0.04 گرم صرفهجویی در ماده خام حاصل شد؛

- با تولید سالانه ۱۴ میلیارد درب بطری، این برابر با ۱٬۲۳۴٬۵۸۹ پوند ماده صرفهجوییشده است؛

- معادل ۷۴۰٬۷۵۳ دلار صرفهجویی سالانه با فرض قیمت رزین ۶۰ سنت بر پوند.

سیستم IRM با ترکیب نوآوریهای اثباتشده در اکستروژن و بهکارگیری آنها در قالبگیری تزریقی، امکان بهرهبرداری کامل از پلیمرهای بازیافتی را فراهم میکند. این سیستم علاوه بر صرفهجویی اقتصادی قابل توجه، موجب ارتقاء عملکرد فنی قطعه و کاهش پسماند مواد میشود.

.gif)

.gif)

نظرات