pvc-asso.ir

از بین بردن چشم ماهی در تولید پی وی سی سوسپانسیون

این یادداشت دلایل احتمالی وجود چشم ماهی، ذرات پی وی سی توزیع نشده در محصولات pvc فرآوری شده و نحوه حذف آنها را توضیح می دهد.

این یادداشت دلایل احتمالی وجود چشم ماهی، ذرات پی وی سی توزیع نشده در محصولات pvc فرآوری شده و نحوه حذف آنها را توضیح می دهد.

واحد کارشناسی فنی انجمن لوله و اتصالات پی وی سی:

مقدمه:

قطر ذرات SPVC در حدودμm 150 است. در داخل این ذرات، گویچه ها و در داخل گویچه ها، لیفچه ها با قطر 1 تا 2μm تشکیل شده است و بسته به گرید، تخلخل 10تا 30% دارند. پلاستی سایزر ها به ذرات SPVC برای تولید اقلام انعطاف پذیر افزوده می شوند ( به عنوان مثال کابل های عایق یا تیوب های پلاستیکی). این امر همچنین باعث کاهش نقطه ذوب پی وی سی و سهولت پردازش آن می شود.

در محصولات سخت، روان کننده ها باید با دانه های SPVC مخلوط شوند تا به اکستروژن کمک کنند. در هر دو نوع محصول دانه های SPVC باید دارای تخلخل داخلی یکنواختی باشند و با اختلاطی خوب با پلاستی سایزرها و روان کننده ها فرایند را تسهیل کنند. هنگامی که دانه های SPVC به صورت هموژن مخلوط نشده باشند و با ذرات کناری ذوب نشوند، پدیده چشم ماهی در ماده فراوری شده رخ می دهد. دانه های PVC مخلوط نشده را می توان به صورت توده هایی در ماده فراوری شده احساس کرد. اگر فیلم PVC رنگی باشد، چشم ماهی به صورت دانه های سفید در پس زمینه رنگی قابل مشاهده است. این مشکل می تواند در تمام گرید های PVC ایجاد شود.

علت پدیده چشم ماهی:

با افزایش تعداد چشم ماهی ها شفافیت، خواص ضربه، مشخصات ظاهری و خواص مکانیکی کاهش می یابد.

چشم ماهی می تواند توسط تعدادی از عوامل ایجاد شود:

1-آلودگی مقطع:

شرایط پردازش SPVC برای گرید پلیمر و نوع کالایی که ساخته می شود طراحی شده است. هر چه وزن مولکولی ( K- VALUE) PVC بالاتر باشد، شرایط پردازش سخت تر است. دانه های PVC با K-value بالا باعث آلودگی پلیمر با kvalue پایین می شود و این پدیده چشم ماهی را افزایش می دهد زیرا pvc با وزن مولکولی بالا در دماهای پردازش پایین تر ژل نمی شود. آلودگی توسط دانه های SPVC با تخلخل بیشتر بعید است که منجر به پدیده چشم ماهی شود.

2-دانه های SPVC با تخلخل پایین:

ذرات pvc با تخلخل کم قادر به جذب نرم کننده و یا روان کننده ها که فرایند را بهبود می بخشند نیستند و باعث تولید چشم ماهی می شوند. تخلخل پایین ذرات pvc می تواند به روش های مختلفی تشکیل شوند:

1-پلیمریزه شدن مضاعف ذرات: عدم شستشوی کامل راکتور پلیمریزاسیون می تواند منجر به باقی ماندن ذرات pvc در داخل راکتور شود. وقتی که بچ بعدی VCM پلیمریزه می شود، این ذرات باقیمانده، مونومر مایع را جذب می کنند و در نهایت به عنوان ذرات جامد شیشه ای PVC در می آیند.

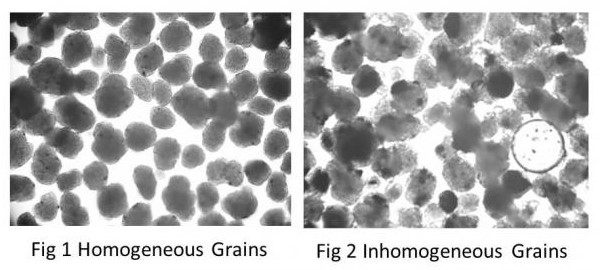

2-عدم یکنواختی دانه های pvc: شرایط پلیمریزاسیون سوسپانسیون در راکتور باید به گونه ای باشد که ذرات یکنواخت با تخلخل یکسان بدست آورد. تحت شرایط خاص محصول می تواند ناهمگن باشد و برخی از دانه ها و یا حتی بخشی از دانه ها می توانند تخلخل کمتری داشته باشند (شکل 2) که منجر به فرایند نا مناسب می شود.

حذف چشم ماهی

چشم ماهی مانند لکه های سیاه یک مشکل آلودگی هستند. چند دانه SPVC در میلیون ها ذره برای ایجاد این مشکل کافی است. خصوصیات QC معمول ( مانند اندازه ذرات، تخلخل، دانسیته بالک SPVC) اغلب تحت تاثیر قرار نمی گیرند. این مشکل تنها با پردازش پلیمر قابل شناسایی است.

آلودگی مقطع: از آنجایی که غلظت ذرات آلوده بسیار کم است، شناسایی منابع آلودگی بسیار دشوار است.

اگر چشم ماهی به یک مشکل تبدیل شود:

• اطمینان حاصل کنید که مواد تشکیل دهنده بار راکتور( به عنوان مثال محلول آبی، VCM تازه و بازیافت شده) عاری از آلودگی هستند و همه فیلترهای خط به خوبی کار می کنند.

• اطمینان حاصل کنید که راکتور و کندانسور( در صورت نصب) در پایان پلیمریزاسیون قبلی به خوبی شسته شده باشد.تشکیل رسوبات در طی پلیمریزاسیون را کنترل کنید این رسوبات نه تنها می توانند دانه های SPVC را در راکتور به دام بیندازند، بلکه این ذرات می توانند چشم ماهی را ایجاد کنند. از یک ماده ضد رسوب مناسب استفاده کنید.

• در صورت تغییر گرید، تمام تجهیزات پایین دستی شامل مخازن، سانتریفیوژها، خشک کن ها، قیف و تجهیزات بسته بندی را تمیز کنید.

• آلودگی می تواند از منابع بسیار دور از انتظار به PVC انتقال یابد، بنابراین همه احتمالات را در نظر بگیرید.

• تغییرات گرید را طراحی کنید تا آلودگی مقطع منجر به مشکل چشم ماهی نشود.

محصول ناهمگن/ مشکلات پلیمریزاسیون

یک آزمون ویژگی مفید، پراکندن ذرات SPVC در نرم کننده و بعد از حدود 30 دقیقه مشاهده آنها در زیر میکروسکوپ نوری است. این شما را قادر می سازد تا ساختار داخلی و خارجی چند صد ذره را بررسی کنید. در حالی که از نظر آماری بسیار بعید است که بتوان وجود چشم ماهی در دانه را شناسایی کرد بلکه فقط می شود از ساختار ذرات برداشت کیفی کرد. با تجربه می توان موارد زیادی را در موارد فرایند های تشکیل ذرات در راکتور استنباط کرد.

میکروگراف نوری ذرات SPVC µm150 غوطه ور در DOP

ذرات SPVC با ظاهری که در شکل1 نشان داده شده دارای اندازه و تخلخل یکنواخت هستند و نباید باعث مشکلات چشم ماهی شوند. میکروگراف در شکل 2 یک ذره PVCغیر متخلخل ومناطق تیره را نشان می دهد و این احتمال وجود دارد که PVC در شکل 2 به چشم ماهی حساس باشد. اصلاح شرایط پلیمریزاسیون( استابلایزرهای سوسپانسیون، عملکرد کندانسور و غیره) برای بهبود همگنی دانه لازم است.

حل بسیاری از مشکلات کارخانه ها دشوار به نظر میرسد، اولین قدم تعیین علت و سپس رفع مشکل است.

با سپاس ارسال پاسخ

.gif)

.gif)

نظرات