pvc-asso.ir

بررسی ابعاد پدیده رسوب افزودنی ها در کامپاندهای PVC، Plate-out

این مقاله یکی از جنجالی ترین و پر چالش ترین موضوعاتی را در حوزه کامپاندینگ PVC بررسی می کند که دغدغه تمامی مهندسینی است که با فرایندهای اختلاط و کامپاندینگ PVC و افزودنی های آن سر و کار دارند. نام این پدیده Plate-Out است و شاید بهترین ترجمه در دسترس برای آن که بار فنی این ترکیب را نیز برساند، رسوب افزودنی ها است. مکانیسم Plate-Out به صورت کامل شناخته نشده است، اما در این بخش سعی می کنیم این پدیده و اثرات آن را بازگو کنیم و مهمترین پارامترهایی که بر آن موثر است را نام ببریم

این مقاله یکی از جنجالی ترین و پر چالش ترین موضوعاتی را در حوزه کامپاندینگ PVC بررسی می کند که دغدغه تمامی مهندسینی است که با فرایندهای اختلاط و کامپاندینگ PVC و افزودنی های آن سر و کار دارند. نام این پدیده Plate-Out است و شاید بهترین ترجمه در دسترس برای آن که بار فنی این ترکیب را نیز برساند، رسوب افزودنی ها است. مکانیسم Plate-Out به صورت کامل شناخته نشده است، اما در این بخش سعی می کنیم این پدیده و اثرات آن را بازگو کنیم و مهمترین پارامترهایی که بر آن موثر است را نام ببریم

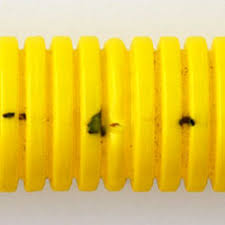

Plate-Out یا رسوب افزودنی، پدیده ای رایج در اکستروژن محصولات مختلف بر پایه PVC است. در واقع در حین تولید محصولات مختلف به کمک فرایند اکستروژن، مانند انواع لوله و پروفیل، در مقاطع زمانی مختلف ناخالصی های ناهمگونی روی سطح قطعه ایجاد می شود و باعث می شود از نظر ظاهری و عملکردی قطعه تولیدی در گروه محصولات بی کیفیت قرار بگیرد. Plate-Out در اثر رسوب افزودنی ها و سایر اجزای موجود در فرمولاسیون PVC بر روی دیواره بخش های مختلف خط تولید، مانند پیچ اکسترودر، کالیبراتور و قالب، و سپس جدا شدن این رسوب ها و قرار گرفتن در سطح محصول تولیدی، ایجاد می شود.

تا کنون تلاش های بسیار زیادی به منظور شناسایی این پدیده و عوامل موثر بر آن صورت گرفته است. اثر حضور هر یک از افزودنی ها مانند استابلایزرهای جامد و مایع، کمک فرایندها، نرم کننده، پرکننده های معدنی و … به همراه ارزیابی اثر شرایط فرایندی مانند دما و دور اکسترودر بر میزان وقوع Plate-Out بررسی شده است. بنظر می رسد مهمترین عامل تاثیر گذار بر وقوع Plate-Out و شدت آن، امتزاج ناپذیری و سازگاری کم افزودنی های مورد استفاده در کامپاند پایه PVC با ماتریس PVC است. این نکته به خصوص در مورد کمک فرایندها، استابلایزر و پرکننده ها مهم است و در انتخاب گرید مناسب برای هر کاربری بایستی دقت کرد و از طرف دیگر مهمترین عاملی که می تواند شدت Plate-Out را کاهش دهد، انتخاب گرید مناسب و با کیفیت وکس و روان کننده های خارجی مناسب برای کاربری مورد نظر ما است. هر چند برخی از منابع اشاره کرده اند تیتان و کربنات کلسیم می توانند منجر به کاهش Plate-Out نیز شوند. شرط این اتفاق انتخاب گریدهای تیتان و کربنات کلسیم با خواص سایشی کافی است.

معمولا افزایش دمای کامپاندینگ و شکل دهی منجر به شدیدتر شدن میزان Plate-Out و افزایش دور اکسترودر باعث کاهش شدت Plate-Out می شود. شرایط انبارداری مواد اولیه و افزودنی ها و همچنین افزایش مدت زمان آماده سازی فرمولاسیون و اختلاط در مراحل Cold mixing و Hot mixing نیز می تواند منجر به وقوع Plate-Out شود. به دلیل گستردگی عوامل موثر بر این پدیده و پیچیدگی برهمکنش بین اجزا، در هر مورد بایستی به دقت اثر هر یک از عوامل را با ثابت نگهداشتن سایر پارامترها بررسی کرد. در بخش اکسترودر نیز به دقت بایستی قسمت های پیچ اکسترودر، ناحیه گازگیری، کالیبراتور و قالب را بررسی کرد و رسوب افزودنی ها را دنبال کرد. در هر مرحله نکات زیر را در حین بررسی ها باید مد نظر قرار داد:

- آیا افزودنی جدیدی وارد فرمولاسیون شده است، یا تامین کننده افزودنی تغییر کرده است؟

- آیا تمامی اجزای فرمولاسیون به خوبی خشک شده اند و عاری از رطوبت هستند؟

- آیا بخش گازگیری اکسترودر به خوبی کار می کند؟

- آیا ممکن است در بخش کالیبراتور و قالب رسوب افزودنی ایجاد شده باشد؟

در واقع به دلیل پیچیدگی پدیده Plate-Out بایستی به دقت تغییرات را دنبال کرد و اثر هر یک از اجزای فرمولاسیون و شرایط تولید را بررسی کرد.

منبع : پلیمر پیشرفته دانا

.gif)

.gif)

نظرات