pvc-asso.ir

بهینه سازی سلیندر و مارپیچ

سیلندر و مارپیچ ها اولین قطعاتی هستند که در فرایند دهی پلاستیک ها دچار سایش و خوردگی می شوند. برای افزایش مقاومت سایشی آنها باید تمهیداتی صورت گیرد.

سیلندر و مارپیچ ها اولین قطعاتی هستند که در فرایند دهی پلاستیک ها دچار سایش و خوردگی می شوند. برای افزایش مقاومت سایشی آنها باید تمهیداتی صورت گیرد.

گروه ترجمه انجمن تولیدکنندگان لوله و اتصالات پی وی سی: شرکت Nodson xaloy Europe آلیاژی ساخته که مقاومت سایشی و خوردگی را افزایش داده و در نتیجه سبب افزایش طول عمر آنها می شود.

مهمترین عامل مقاومت بیشتر آلیاژ X220 میزان بیشتر کروم آن نسبت به سایر آلیاژهاست، که بنابه اظهار آن شرکت بیش از میزان استاندارد اروپاست. این آلیاژ دارای سختی بیشتری نیز هست که در حدود 64 تا 69 در مقیاس Rockwell HRC بوده، در حالی که در حالت معمول و برای نوع X200 آن شرکت، 58 تا 65 است.

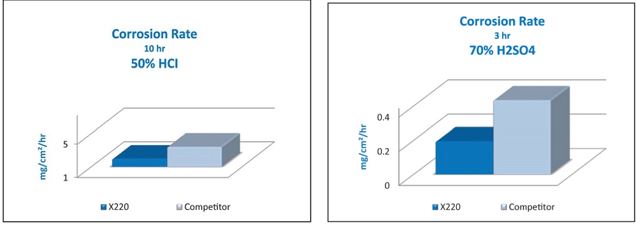

در آزمون غوطه وری در اسید، آلیاژ X220 در اسید سولفوریک نسبت به سایر آلیاژهای اروپایی بیش از 55 درصد بهبود داشته است و این میزان بهبود در اسید هیدروکلریک، حدود 44 درصد بوده است.

بنابه اظهار مدیر بازرگانی این شرکت، آلیاژهای جدید ساخته شده سبب بهبود تولید و همچنین بهبود کیفیت محصول نیز شده اند، چرا که تا مدت طولانی فاصله بین مارپیچ و سیلندر در حد استاندارد باقی می ماند. برای سطح داخلی سیلندر از آلیاژ با سختی بالا استفاده می شود.

درکاربردهای عمومی، معمولا از آلیاژ پایه آهنX200 و آلیاژ پایه آهن – کروم X220 استفاده می شود که در تولید رنج وسیعی از پلی الفین ها، استایرن و سایر رزین ها در محدوده فیلر تا 15 درصد کاربرد دارند.

برای وینیل، فلوئوروپلیمرهای خاص و سایر رزین هایی که خورنده تر هستند، باید از آلیاژ X306 نیکل – کبالت استفاده شود. آلیاژ X800 پایه کاربیدتنگستن/ نیکل نیز مقاومت سایشی و خوردگی بسیار بالا برای رزین های با فیلر بالا و پلیمرهای مهندسی در دماهای بالا را فراهم آورده است.

.gif)

.gif)

نظرات