در مورد محصولات نانویی بیشتر بدانیم / از سری مقاله های تاثیر نانو مواد بر بهبود خواص پلیمر PVC

بهبود ویژگیهای مکانیکی و حرارتی پلی (وینیل کلراید) کلرینه شده با ترکیب نانوذرات CaCO3 اصلاح شده به عنوان پرکننده

نانوکامپوزیت های پلیمری به دلیل خاصیت های خاص و فوق العاده ای که دارند یک موضوع تحقیقاتی بسیار جالب، برای امکان سنجی طراحی بر روی پلیمرهای طبیعی (بکر ـ تازه)، محسوب می شوند.

نانوکامپوزیت های پلیمری به دلیل خاصیت های خاص و فوق العاده ای که دارند یک موضوع تحقیقاتی بسیار جالب، برای امکان سنجی طراحی بر روی پلیمرهای طبیعی (بکر ـ تازه)، محسوب می شوند.

نانو کامپوزیت های پلی (وینیل کلرید کلرینه شده) (CPVC)/ نانوذرات کربنات کلسیم با موفقیت با ترکیب نانوذرات کربنات کلسیم CaCO3 در ماتریس CPVC تهیه گردید. سازگاری بین دو فاز با استفاده از اصلاح سطح نانوذرات CaCO3 با اسید استئاریک به دست آمد، که منجر به بهبود عملکرد مواد شد. اثرات افزودن مقادیر مختلف نانوذرات CaCO3 به CPVC بر روی خواص حرارتی، مکانیکی و مورفولوژیکی نانوکامپوزیت های CPVC / CaCO3 مورد بررسی قرار گرفت. ثبات حرارتی نانوکامپوزیت های CPVC / CaCO3 با استفاده از دستگاه DSC سنجیده شد. علاوه بر این، بافت سطح CPVC و پراکنش CaCO3 با استفاده از میکروسکوپ الکترونی روبشی مورد بررسی قرار گرفت. افزایش در خصوصیات حرارتی و مکانیکی نانوکامپوزیت های اصلاح شده /CaCO3 CPVC با ترکیب درصدهای مختلف

مقدمه

نانوکامپوزیت های پلیمری به دلیل خاصیتهای خاص و فوقالعادهای که دارند یک موضوع تحقیقاتی بسیار جالب، برای امکان سنجی طراحی بر روی پلیمرهای طبیعی (بکر ـ تازه)، محسوب میشوند. خواص پلیمرهای مبتنی بر نانوکامپوزیتها به پارامترهای بسیاری من جمله؛ شکل، خواص شیمیایی و فیزیکی، مقدار مواد تشکیلدهنده (پرکننده) و برهمکنشهای سطحی بستگی دارد. نانوکامپوزیتها اغلب خواصی را که تفاوت قابل توجهی با کامپوزیتهای سنتی که در آن یک جزء معدنی در سطح میکرومتر وجود دارد، نشان میدهند. با اصلاح خواص فیلر، چسبندگی بین ماتریس پلیمری و فیلر افزایش قابل توجهی خواهد داشت. کربنات کلسیم یک ماده معدنی بسیار پرکاربرد است و به عنوان یک ماده اصلی در تولید کاغذ، رنگها، پوششها، لاستیک، چسب، درزگیر و صنایع پلاستیک، مورد استفاده قرار میگیرد. ذرات کربنات کلسیم برای کاهش قیمت به پلاستیک افزوده میشوند. برخی از خصوصیات مانند خواص حرارتی، مکانیکی و رئولوژیکی پلاستیک ها با افزودن CaCO3 بهبود مییابد. پیش از این از نانوذرات CaCO3 به عنوان پرکننده در گرمانرم ها و به خصوص در پلی (وینیل کلراید) (PVC) به عنوان بهبود دهنده برخی از خواص از جمله پایداری ابعادی و مکانیکی، جلوگیری از عبور گاز، مقاومت در برابر حرارت و مقاومت در برابر آتش استفاده میشده است. نانو ذرات اصلاح سطحی شده CaCO3 به عنوان یک روش پردازش مفید برای اصلاح ضربه PVC سخت شناخته شده است. نانو ذرات اصلاح سطحی شده CaCO3 ، به راحتی در یک ماتریس پلیمری به طور یکنواخت پراکنده میشوند و مزایای مختلفی را به ماتریس PVC ارائه میدهند. ترکیب PVC با نانوذرات اصلاح سطحی شده CaCO3 به طور قابل توجهی براقیت سطح و فرایند پذیری PVC در طول قالب تزریق را بهبود میبخشد. علاوه بر این، اگر نانوذرات CaCO3 با یک اسید چرب کوت شوند آسیب به اکسترودر، سیلندر و مارپیچها به حداقل میرسد. همچنین، نانوذرات اصلاحی شده CaCO3 زمان ژلینگی PVC را کاهش میدهند، زیرا سازگاری بهتری با ذرات اولیه PVC دارند. همچنین، نانوذرات اصلاح سطحی شده CaCO3 میتوانند پراکنندگی اجزاء PVC را برای از بین بردن مشکل پلیت اوت، تثبیت کنند. مهمترین مزیت این نانوذرات بهبود هر دو خاصیت مقاومت در برابر ضربه و استحکام سفتی پلیمر است.

CPVC دارای ثبات حرارتی و شیمیایی بالایی است که مانند پلیاتیلن با دانسیته بالا (HDPE) در ساخت لوله مورد استفاده قرار میگیرد. در یک مطالعه مقایسهای که بین لوله های CPVC و لوله های HDPE انجام شد، نتایج نشان دادند که HDPE یک ماده داکتیل است، اما CPVC با وجود شکننده بودن ، یک ماده بسیار سخت و محکم است که میتواند فشار و دمای خیلی بالا را تحمل میکند. به علاوه، میتوان از CPVC در کاربردهای مختلفی مانند؛ سیستم توزیع لولهکشی آب گرم و سرد، حافظت در برابر آتش در ساختمانها و مشاغل خطرناک، لولههای آب بازیافتی، خنککنندهها، محافظ کابلهای فشار قوی و رادیاتورها استفاده کرد.

در این تحقیق، اثر نانوذرات CaCO3 با سایز ذره مشخص

2،1 . خواص مکانیکی

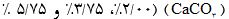

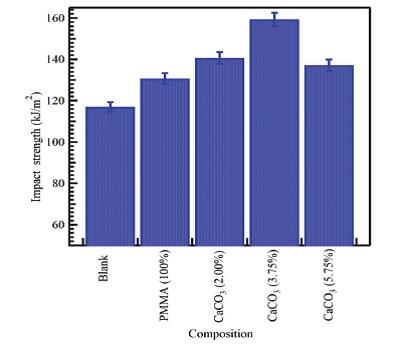

شکل 1 داده های مقاومت به ضربه نانوکامپوزیت های CPVC / CaCO3 را نشان می دهد. مشاهده می شود وقتیکه مقادیر مختلفی از نانو ذرات اصلاح سطحی شده CaCO3 به جای اصلاح کننده ضربه تجاری (PMMA) به ماتریس CPVC اضافه می شود مقدار مقاومت به ضربه افزایش پیدا می کند. علاوه بر این ، مقدار مقاومت به ضربه بهینه تقریبا (160 kJ/m2) برای نانوکامپوزیت با ترکیب % PMMA92/ CaCO33.75%مشاهده شد. با افزایش بیشتر محتوای CaCO3 (%(5.75 مقدار مقاومت ضربه کاهش یافت. تصور می شد این امر به دلیل تشکیل انباشت CaCO3 باشد که بر توزیع همگن نانوذرات CaCO3 در ماتریس CPVC تأثیر داشته است.

شکل 1. تغییر در مقاومت ضربه نانوکامپوزیت CPVC/CaCO3 با تغییر مقدار CaCO3.

برای محاسبه درصد بهبود خواص پلیمر با افزودن نانو ذره CaCO3، حالت بهینه یعنی حداکثر میزان افزایش را نسبت به پلیمر فاقد نانوذره در نظر می گیریم. براساس شکل 1 مقاومت ضربه پلیمر فاقد نانو ذره CaCO3 برابر با 116 kJ/m2)) و در حالت بهینه پس از افزایش نانو ذره CaCO3 مقاومت ضربه به 160 kJ/m2)) افزایش پیدا می کند. یعنی 44 واحد بهبود خواص مشاهده می شود که معادل 37.9% می باشد.

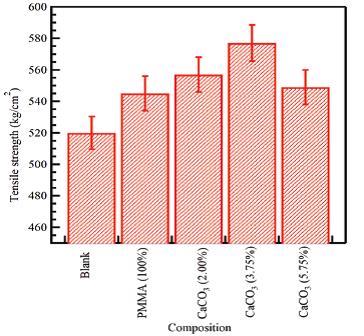

شکل 2 تأثیر افزودن مقادیر مختلف بارگذاری نانوذرات ( CaCO3 (2.00%, 3.75%, 5.75% به CPVC را در مقایسه با PMMA 100% بر مقاومت کششی نانوکامپوزیت آماده نشان می دهد. همانطور که در شکل 2 نشان داده شده است ، با افزایش محتوای CaCO3 تا 3.75%مقاومت کششی کمی افزایش یافته تا تقریبا به مقدار بهینه kg/m2 577 برسد. سپس مقدار مقاومت کششی در مقادیر بالاتر CaCO3 به دلیل تشکیل انباشت CaCO3در ماتریس پلیمر CPVC کاهش یافته است. علاوه بر این، استحکام کششی به دست آمده برای 5.75% CaCO3 kg/m2 549بود که بیشتر از مقدار به دست آمده از کامپوزیت CPVC با اصلاح کننده ضربه آکریلیک است. می توان نتیجه گرفت که افزودن نانو ذرات اصلاح سطحی شده CaCO3 به پلیمر CPVC مقاومت ضربه و استحکام کششی را در مقایسه با اصلاح کننده های ضربه تجاری بهبود می بخشد. این پیشرفت ها با سختی و سفتی نانوکامپوزیت ها در ارتباط است.

شکل 2. تغییر در استحکام کششی نانوکامپوزیت های CPVC / CaCO3 با تغییر مقدار CaCO3.

با توجه به شکل 2 استحکام کششی برای پلیمر فاقد نانو ذره CaCO3، برابر با kg/m2) 518) است که با افزایش نانو ذره CaCO3در حالت بهینه این مقدار به kg/m2) 577) افزایش پیدا می کند. در نتیجه با افزایش نانو ذره استحکام کششی پلیمر به میزان 11.4% افزایش یافته است.

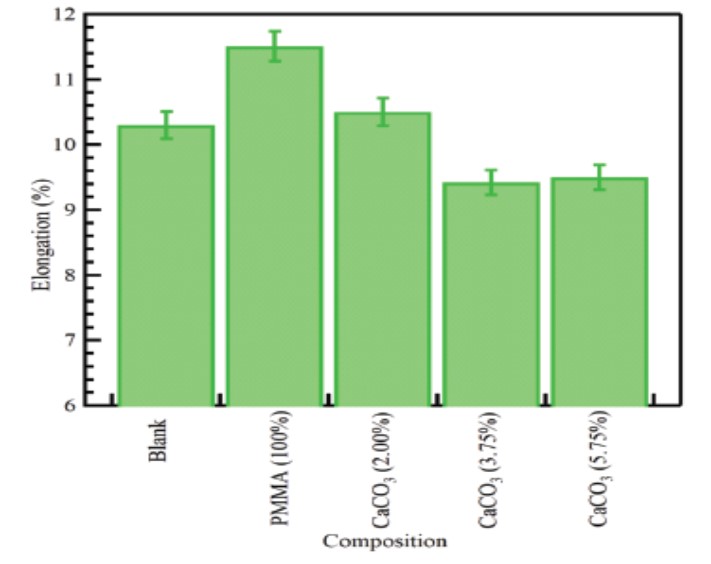

شکل 3 تأثیر بارگذاری مقادیرنانو ذرات CaCO3اصلاح شده بر ازدیاد طول (٪) در نانو کامپوزیت CPVC / CaCO3را نشان می دهد. با افزایش مقدار نانو ذرات اصلاح شده CaCO3 در مقایسه با اصلاح کننده ضربه آکریلیک، ازدیاد طول کاهش یافته است. این نشان می دهد که وجود اصلاح کننده های ضربه آکریلیکی (PMMA %100) ازدیاد طول بیشتری را در مقایسه با CPVC بدون اصلاح کننده و نانو کامپوزیت CPVC / CaCO3 با مقادیر مختلف نانو ذرات CaCO3ارائه می دهد. دلیل این امر ممکن است به شرح زیر باشد: با افزایش مقادیر CaCO3، سختی نانوکامپوزیت های آماده شده افزایش می یابد. و در پی آن ازدیاد طول کاهش می یابد، برعکس آنچه نسبت به سایر خصوصیات مکانیکی (مقاومت در برابر ضربه و استحکام کششی) که در بالا اشاره شد اتفاق افتاده است. این امر به دلیل گسستگی فازی یا حذف شدن و تغییرشکل ماتریس ناشی از نانوذرات CaCO3است که به عنوان متمرکز کننده تنش عمل می کند. بعلاوه ، نانوذرات CaCO3دارای سطح آبدوست با انرژی سطحی بالایی هستند ، که سازگاری کمی با ماتریس پلیمر آبگریز ایجاد می کنند. گزارش شده است که برخی از خصوصیات مکانیکی کامپوزیت مانند ازدیاد طول در نقطه پارگی به خاطر افزایش مقادیر CaCO3، نسبتاً ضعیف بوده است.

شکل 3. تغییر در ازدیاد طول نانوکامپوزیت های CPVC / CaCO3با مقادیر مختلف CaCO3

با توجه به شکل 3 افزودن نانو ذره CaCO3به ماتریس پلیمر باعث کاهش ازدیاد طول در نقطه پارگی می شود حتی در حالت بهینه که با افزایش 2% نانو ذره CaCO3به پلیمر حاصل می شود به اندازه 1% بهبود ازدیاد طول مشاهده می شود در نتیجه برای افزایش خاصیت ازدیاد طول پلیمر در نقطه پارگی، اصلاح کننده ضربه آکریلیکی ( (PMMA با افزایش 11.65% بهتر از نانو ذره CaCO3عمل می کند.

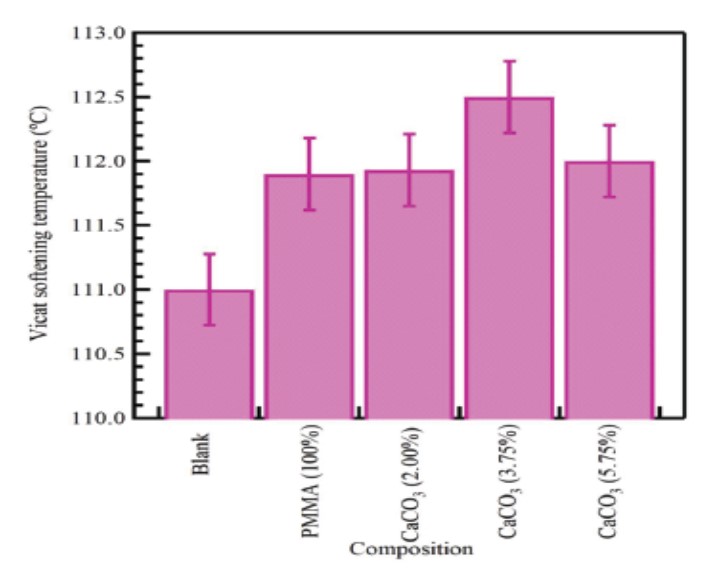

نقطه نرمی ویکات (VSP) یک اندازه گیری نقطه نرم شدن مواد است که هیچ نقطه ذوب مشخصی ندارد. در اینجا از نتایج ویکات برای مقایسه خصوصیات گرمایی نانوکامپوزیتهای آماده شده CPVC / CaCO3استفاده شده است. همانطور که در شکل 4 نشان داده شده، وجود اصلاح کننده ضربه آکریلیکی باعث شده مقدار VSP کمی بالاتر از مقدار (CPVC بکر) بدون اصلاح کننده باشد. با این حال ، VSP از نانوکامپوزیت CPVC / CaCO3در مقایسه با CPVC خالی، از 111به 112.5 درجه سانتی گراد افزایش یافته است. مشخص شد که VSP با افزایش مقدار CaCO3به عنوان اصلاح کننده ضربه تا مقدار 3.75% افزایش یافته است ، و به دنبال آن در مقادیر بالاتر بارگذاری، VSP کاهش می یابد.

شکل 4. تغییر در دمای نرمی ویکات نانوکامپوزیت های CPVC / CaCO3 با مقادیر مختلف CaCO3

با توجه به شکل 4 مشاهده می شود نقطه نرمی ویکات پلیمر بدون نانو ذره CaCO3111°C است که با افزایش مقدار نانو ذره افزایش می یابد تا در حالت بهینه به مقدار112.5°C می رسد که برابر با 1.35% افزایش VSP نسبت به پلیمر بدون نانو ذره می باشد.

مترجمین: اسرین مرادیان( مدیر کنترل کیفیت شرکت نیک پلیمر کردستان) و

سمیه صلاحی ( مدیر کنترل کیفیت شرکت پارس پولیکا)

.gif)

.gif)

Comments