pvc-asso.ir

تبدیل PVC بازیافتی به سوخت مایع (بخش اول)

بازیافت پلی وینیل کلراید از طریق سوزاندن یا پیرولیز سبب تولید کلر می شود که شدیدا سمی است و به نوبه خود روی محیط زیست، اکولوژی و سلامت انسان تاثیر گذار است.

بازیافت پلی وینیل کلراید از طریق سوزاندن یا پیرولیز سبب تولید کلر می شود که شدیدا سمی است و به نوبه خود روی محیط زیست، اکولوژی و سلامت انسان تاثیر گذار است.

سرویس ترجمه انجمن لوله و اتصالات پی وی سی: پلی وینیل کلراید(PVC) بعد از پلی اتیلن (PE) به عنوان دومین پلاستیک تجاری مهم در صنعت پلاستیک طبقه بندی می شود . PVC بازیافتی به دلیل جزء بالای کلر خود (56 درصد) و طبیعت تجدید ناپذیرش سبب اعمال مشکلات جدی به محیط زیست می شود .

بازیافت پلی وینیل کلراید از طریق سوزاندن یا پیرولیز سبب تولید کلر می شود که شدیدا سمی است و به نوبه خود روی محیط زیست، اکولوژی و سلامت انسان تاثیر گذار است. تخریب کاتالیستی PVC از طریق یک راکتور بستر سیال توسط کاتالیستهایی از قبیل

کلمات کلیدی: پلی وینیل کلراید، بازیافت، تخریب، کاتالیست، سوخت

مقدمه

پلاستیک ها عموما تخریب پذیر نمی باشند بنابراین افزایش روز افزون تولید و مصرف پلاستیک باعث جمع شدن مقادیر زیادی از ضایعات پلیمری شده است که سبب اعمال خطر به محیط زیست میشود[1]. بنابراین روش های مختلفی جهت بازیافت پلاستیک های بازیافتی معرفی شده اند که در بین آنها بازیافت شیمیایی از روش های امیدوار کننده تری است.

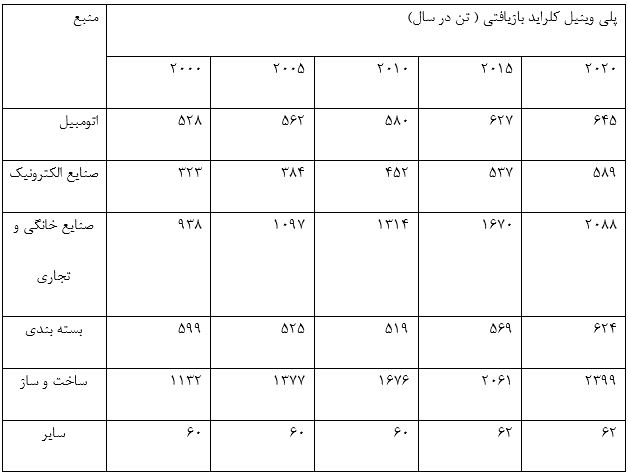

این تکنیک پلیمر های بازیافتی را بازیافت می کند تا محصولات ارزشمندی را بازیابی کند[1,10]. فرایند پیرولیز شامل تخریب گرمایی پلاستیک های بازیافتی در دمای متوسط در حضور مقدار بسیار کمی اکسیژن و یا عدم حضور اکسیژن انجام می شود که این فرایند ساختار پلیمر را به هیدروکربن های کوچکتر تبدیل میکند [6]. در مقاله های بسیار زیادی بر روی بازیافت سوخت از طریق پیرولیز پلاستیک های بازیافتی مطالعه شده است [12,15]. به دلیل چند جانبه بودن کاربرد پلی وینیل کلراید، نیاز جهانی آن به میزان 25 میلیون تن در سال رسیده است . جدول 1 موارد مصرف پلی وینیل کلراید را از سال 2000 و پیش بینی آن تا سال 2020 را نشان می دهد. مهمترین مشکل در طی بازیافت پلی وینیل کلراید جزء کلر آن می باشد .

تخریب گرمایی پلی وینیل کلراید موجب تولید ترکیبات کلرو ارگانیک می شود و وقتی که به میزان متوسطی به آن گرما داده میشود پلی وینیل کلراید شروع به تولید هیدروژن کلرید HCl می کند که شدیدا خورنده و سمی می باشد[3,9]. ضروریست که در حین تولید سوخت از پلی وینیل کلراید ترکیبات کلرو ارگانیک آن حذف شود.

جدول 1 پیش بینی میزان تولید پلی وینیل کلراید بازیافتی از سال 2000 تا 2020 در صنایع مختلف

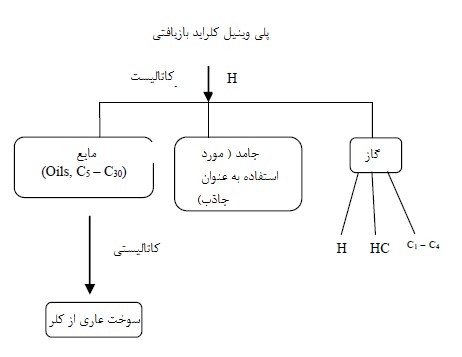

اصولا دی کلریناسیون به سه گروه اصلی تقسیم میشود: پیرولیز گام به گام، پیرولیز کاتالیستی و پیرولیز با جاذب های افزوده شده به نمونه. همچنین گزارش شده است که در پیرولیز گام به گام پلی وینیل کلراید، بیشترین میزان کلر در دمای 300 درجه سانتیگراد از پلی وینیل کلراید خارج می شود.

در پیرولیز کاتالیستی شامل کاتالیست برخی از فلزات مانع از تشکیل هیدروژن کلرید می شوند. نهایتا، هیدروژن کلرید با استفاده از جاذب هایی مانند

شکل 1. بازیافت کاتالیستی پلی وینیل کلراید

در مطالعه حاضر تلاش هایی جهت جداسازی پلی وینیل کلراید با استفاده از کاتالیست های

- مواد و روش ها:

2-1 مواد

مواد خام پلی وینیل کلراید ( بدست آمده از بازیافت شهری) به صورت گرمایی در حضور کاتالیست های مختلف در محیط خنثی شکسته شدند. ذرات پلی وینیل کلراید کوچکتر از 2 میلی متر با بریدن و قطعه کردن بدست آمدند.

همچنین ذرات پلی وینیل کلراید با

2-2 ست آپ ازمایشگاهی

در این آزمایش راکتور بستر سیال نیمه پیوسته مورد استفاده قرار گرفته است. همانطور که در شکل 2 نشان داده شده است اختلاط خوراک پلی وینیل کلراید و

بعد از رسیدن به نقطه نرم شدگی قطرات مایع پلی وینیل کلراید شروع به ریزش از سینیI میکنند و در تماس با ذرات بستر مایع قرار می گیرند. بعد از کراکینگ یا شکست محصولات گازی میعان میشوند و در در ظرف جمع آوری میشوند. محدوده دمای کراکینگ از 300 تا 430 درجه سانتیگراد متغیر است .

در دومین مرحله آزمایش مکان خوراک و کاتالیست تغییر می کنند، به این صورت که مواد خام در بستر پایینی و کاتالیست در بستر بالا قرار میگیرد. در این حالت بخار باعث حرکت گاز ها به سمت بالا می شود و نهایتا با کاتالیست در تماس قرار می گیرند. این روند از نظر کیفیت و کمیت محصول مایع دارای مزیت بسیار کمی است که احتمالا به دلیل کراکینگ گرمایی قبل از کراکینگ کاتالیستی می باشد.

.gif)

.gif)

Comments